| Информационная система |  |

Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

ЦКБА СТАНДАРТ ЦКБА |

СТ ЦКБА 015-2005

Арматура трубопроводная

ПРОГРАММА КОНТРОЛЯ КАЧЕСТВА АРМАТУРЫ

АТОМНЫХ СТАНЦИЙ

НПФ «ЦКБА»

2016

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 07.02.2005 г. № 6.

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259);

Управлением по регулированию безопасности атомных станций Федеральной службы по экологическому, технологическому и атомному надзору (письмом № 06-07/511 от 17.05.05).

ФГУП ЦНИИКМ «Прометей».

4 ВЗАМЕН ОСТ 26-07-2065-85

5 ПЕРЕИЗДАНИЕ с учетом изменений № 1 - № 7 и поправок № 1, № 2 в 2016 году

СОДЕРЖАНИЕ

СТ ЦКБА 015-2005

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ПРОГРАММА КОНТРОЛЯ КАЧЕСТВА АРМАТУРЫ |

Дата введения 2006-01-01

1 Область применения

Настоящий стандарт распространяется на арматуру атомных станций (АС) различного назначения и устанавливает методы, объем контроля и критерии оценки качества при изготовлении и приемке заготовок из проката, поковок или штамповок (в дальнейшем заготовок), отливок, деталей, сварочных (наплавочных) материалов, сборочных единиц и изделий трубопроводной арматуры.

Стандарт разработан в соответствии с требованиями следующих НД:

НП-068-05, НП-071-06, НП-089-15, ПНАЭ Г-7-002-86, ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ПНАЭ Г-7-014-89, ПНАЭ Г-7-015-89, ПНАЭ Г-7-017-89, ПНАЭ Г-7-019-89, ПНАЭ Г-7-025-90, ПНАЭ Г-7-030-91, РБ-089-14, РБ-090-14.

Все уточнения и дополнения к вышеперечисленным документам, приведенные в настоящем стандарте, являются обязательными при назначении видов и объема контроля арматуры АС.

(Измененная редакция. Изм. № 5)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.102-2013 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6958-78 Шайбы увеличенные. Классы точности А и С. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9651-84 Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

ГОСТ 14782-86 Контроль неразрушающий. Швы сварные. Методы ультразвуковые

ГОСТ 17410-78 Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии

ГОСТ 19040-81 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

НП-071-06 Правила оценки соответствия оборудования, комплектующих, материалов и полуфабрикатов, поставляемых на объекты использования атомной энергии

НП-089-15 Федеральные нормы и правила в области использования атомной энергии «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок»

ОСТ 5Р.9937-84 Наплавка уплотнительных и трущихся поверхностей износостойкими материалами. Типовой технологический процесс

ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-003-87 Правила аттестации сварщиков оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПНАЭ Г-7-014-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Часть I. Контроль основных материалов (полуфабрикатов)

ПНАЭ Г-7-015-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Магнитопорошковой контроль

ПНАЭ Г-7-017-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль

ПНАЭ Г-7-019-89 Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы

ПНАЭ Г-7-025-90 Стальные отливки для атомных энергетических установок. Правила контроля

ПНАЭ Г-7-030-91 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть II. Контроль сварных соединений и наплавки

РБ-089-14 Руководство по безопасности при использовании атомной энергии «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль»

РБ-090-14 Руководство по безопасности при использовании атомной энергии «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль»

РД 2730.300.06-98 Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования

РМД 2730.300.08-2003 Инструкция по определению ферритной фазы в наплавленном металле сварочных и наплавочных материалов, основном металле, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АС

СТ ЦКБА 010-2004 Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

СТ ЦКБА 026-2005 Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс

СТ ЦКБА 035-2007 Арматура трубопроводная. Обозначение конструкторской документации и технических условий. Комплектность КД

(Измененная редакция. Изм. № 5, № 7)

3 Обозначения и сокращения

В настоящем стандарте приняты следующие обозначения и сокращения:

АС - атомная станция;

КД - конструкторская документация;

НД - нормативная документация;

ОТК - отдел технического контроля;

ТУ - технические условия;

Предприятие-изготовитель - предприятие, изготавливающее арматуру;

ЭШВ - электрошлаковая выплавка;

ТД - технологическая документация.

4 Общие положения

4.1 Для изготовления основных деталей арматуры АС следует применять марки материалов, приведенные в «Перечне основных материалов и крепежных изделий, применяемых для изготовления оборудования и трубопроводов АЭУ в соответствии с требованиями федеральных норм и правил в области использования атомной энергии «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» НП-089-15» и приложения 12 (таблица 1) НП-068-05. Материалы зарубежных стран, допущенные к применению для основных деталей арматуры - согласно приложению 11 (таблица 1) НП-068-05.

4.2 К основным деталям арматуры следует относить детали (кроме прокладок и сальниковых уплотнений), разрушение которых может привести к разгерметизации арматуры по отношению к внешней среде и затвора. Перечень основных деталей должен быть указан в ТУ на изделие. Для неосновных деталей арматуры методы и объем контроля устанавливаются конструкторской организацией.

4.3 Методы контроля основного металла, наплавленного металла и сварных соединений, сборочных единиц и изделий определяются требованиями чертежа, техническими условиями, стандартами, ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90 и устанавливаются конструкторской организацией.

5 Методы и объем контроля

5.1 Методы контроля и виды контрольных операций заготовок, отливок, деталей, сборочных единиц и изделий в целом, за исключением крепежных деталей, определяются классом арматуры и приведены в таблице 1 настоящего стандарта. Требования к контролю крепежных деталей приведены в разделе 7 настоящего стандарта.

5.2 Установленные для каждой основной детали, сварного соединения, наплавленного антикоррозионного покрытия, наплавленных уплотнительных коррозионностойких поверхностей и деталей, наплавленных твердыми износостойкими и мягкими материалами, методы и объем контроля должны быть указаны в таблицах контроля качества (приложение А, Б, В, Г) и входить в состав комплекта чертежей на арматуру.

5.3 Контроль по операциям 001, 002, 003, 009, 010, 011, 012, 015, 016, 017, 018, 021, 291, 301, 441, 443, 450, 500 является обязательным для всех классов и групп арматуры, отливок, категорий и групп сварных соединений.

В таблицы контроля качества основного материала и сварных соединений указанные операции могут не заноситься.

5.4 Для сварных соединений, находящихся внутри корпуса (направляющие, седла, захлопки, плунжеры и т.д.) или в узлах пневмопривода, рукоятки, стойках и др., являющихся составной частью арматуры, с целью унификации ТД по сварке, в КД указывается:

«Сварка - по ПНАЭ Г-7-009-89 .... Норма оценки качества сварных соединений - по ПНАЭ Г-7-010-89 по IIIс категории....»

Аттестации технологии сварки такие соединения не подлежат, т.к. детали не относятся к основным в соответствии с пунктом 4.2 и не указываются в таблице (схеме) контроля качества.

Исключение составляют сильфонные сборки (сварка концевых деталей с сильфоном и с переходной втулкой) и герметизирующие усы, объем и методы контроля которых устанавливаются в соответствии с требованиями ПНАЭ Г-7-010-89 и подлежат аттестации технологии сварки. Контроль сварных соединений проводится путем металлографического исследования.

Таблица 1 - Методы контроля и виды контрольных операций, назначаемые при изготовлении арматуры

|

Код контрольной операции |

Методы контроля и виды контрольных операций |

Класс и группа арматуры |

||||||||||

|

1А |

2ВIIа |

2ВIIb |

2ВIIIа |

2ВIIIb |

2ВIIIс |

3СIIIа |

3CIIIb |

3СIIIс |

||||

|

Класс и группа отливок |

||||||||||||

|

1 |

2а |

2b |

2а |

2b |

2b |

3а |

3b |

3с |

||||

|

Категория и группа сварного соединения |

||||||||||||

|

I |

IIа |

IIb |

IIIа |

IIIb |

IIIс |

IIIа |

IIIb |

IIIс |

||||

|

001 |

Проверка конструкторской документации |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

002 |

Проверка маркировки полуфабрикатов, деталей, заготовок, сборочных единиц (в том числе сварных соединений и наплавленных деталей) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

003 |

Входной контроль полуфабрикатов и материалов, сварочных и наплавочных материалов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

009 |

Аттестация должностных лиц и инженерно-технических работников |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

010 |

Контроль аттестации контролеров |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

011 |

Контроль аттестации сварщиков |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

012 |

Контроль сборочно-сварочного и термического оборудования, аппаратуры и приспособлений |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

015 |

Контроль качества подготовки деталей под сварку и наплавку |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

016 |

Контроль качества сборки деталей под сварку и наплавку |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

017 |

Производственная аттестация технологии сварки, наплавки и изготовления отливок |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

018 |

Контроль качества материалов для дефектоскопии |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

019 |

Контроль производственных сварных соединений |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

021 |

Контроль процессов сварки и наплавки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

101 |

Химический анализ основного металла |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

102 |

Химический анализ наплавленного металла и металла шва |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

103 |

Контроль стилоскопированием |

+* |

+* |

+* |

+* |

+* |

+* |

- |

- |

- |

||

|

201 |

Испытание на растяжение при нормальной температуре |

Заготовок, металла шва и сварных соединений |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Отливок |

Определение временного сопротивления |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

Определение предела текучести |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

Определение относительного удлинения |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

+* |

+* |

|||

|

Определение относительного сужения |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

206 |

Испытание на растяжение при повышенной температуре |

Заготовок, металла шва |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

|

Отливок |

Определение временного сопротивления |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

- |

- |

||

|

Определение предела текучести |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|||

|

Определение относительного сужения |

+* |

+* |

+* |

+* |

+* |

+* |

- |

- |

- |

|||

|

211 |

Испытание на ударный изгиб при нормальной температуре |

Заготовок (кроме коррозионно-стойкой стали аустенитного класса) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Отливок (кроме отливок ЭШВ сталей аустенитного класса) |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

+* |

+* |

|||

|

216 |

Определение или подтверждение критической температуры хрупкости |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

||

|

221 |

Испытание на статический изгиб |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

229 |

Контроль содержания неметаллических включений |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

||

|

231 |

Контроль макроструктуры основного металла |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

||

|

231А |

Металлографическое исследование сварных соединений |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

232 |

Контроль твердости |

Отливок |

+ |

+* |

- |

+* |

- |

- |

- |

- |

- |

|

|

Заготовок и наплавленного металла |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

|||

|

241 |

Испытание на стойкость к межкристаллитной коррозии |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

291 |

Отбор проб и изготовление из них образцов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

301 |

Визуальный и измерительный контроль |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

312 |

Радиографический контроль сварных соединений и предварительной наплавки кромок деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

313 |

Радиографический контроль кромок литых деталей под сварку |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

314 |

Радиографический контроль отливок |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

- |

- |

||

|

321 |

Ультразвуковой контроль листового проката, плит, листовых штамповок |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

+* |

||

|

322 |

Ультразвуковой контроль сварных соединений и наплавленного антикоррозионного покрытия |

|||||||||||

|

324 |

Ультразвуковой контроль труб |

|||||||||||

|

325 |

Ультразвуковой контроль стальных отливок |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

- |

- |

||

|

326 |

Ультразвуковой контроль основного металла заготовок деталей, изготавливаемых методом свободной ковки, прокатки, штамповки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+* |

+* |

||

|

331 |

Магнитопорошковый контроль |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

341 |

Капиллярный контроль |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

351 |

Контроль содержания ферритной фазы |

В заготовках сталей аустенитного класса |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

|

|

В отливках из стали аустенитного класса |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

При контроле сварочных материалов аустенитного класса |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

411 |

Контроль проведения термической обработки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

412 |

Контроль проведения термической обработки после сварки и наплавки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

421 |

Гидравлические испытания |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

431 |

Контроль герметичности сварных соединений гелиевым течеискателем |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

433 |

Контроль избыточным давлением воздуха |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

+* |

||

|

441 |

Проверка чистоты деталей и сборочных единиц |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

443 |

Контроль консервации |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

445 |

Контроль качества защитных покрытий |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

450 |

Контроль качества исправления дефектов заготовок, отливок, сварных соединений и наплавленных деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

500 |

Контроль технологического и испытательного оборудования и приспособлений, применяемых в процессе изготовления и испытания деталей и узлов арматуры |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

Примечания 1 Условные обозначения: «+» - контроль проводится, «-» - контроль не проводится, «+*» - необходимость выполнения контроля конкретной операции устанавливается в НД, КД. 2 По требованию заказчика объем контроля и виды контроля могут быть дополнены. |

||||||||||||

(Измененная редакция. Изм. № 7)

6 Требования по контролю качества материалов основных деталей, сварных соединений и наплавленного металла

6.1 Операция 001. Проверка конструкторской документации

6.1.1 Объем контроля

Контролю подлежит вся конструкторская документация и расчеты на прочность. Вид и комплектность конструкторской документации должны соответствовать СТ ЦКБА 035, ГОСТ 2.102. В конструкторскую документацию должны входить таблицы контроля качества основного металла, сварных соединений и наплавленного металла в соответствии с настоящим стандартом.

6.1.2 Требования к результатам контроля

В конструкторской документации должны быть указаны объем контроля качества основного металла, сварных соединений, наплавленного металла, с указанием НД, по которой должна производиться оценка показателей качества. Вся конструкторская документация должна соответствовать действующим стандартам. Чертежи и расчеты подписываются разработчиком и утверждаются в установленном порядке.

Комплект чертежей рассматривается и согласовывается представителем головной материаловедческой организации (ГМО) в установленном порядке. Согласование комплекта чертежей представителем ГМО подтверждается подписью с расшифровкой и датой на сборочном чертеже и таблицах контроля.

(Измененная редакция. Изм. № 6)

6.2 Операция 002. Проверка маркировки полуфабрикатов, деталей, заготовок, сборочных единиц (в том числе сварных соединений и наплавленных деталей)

6.2.1 Методика контроля

Проверку маркировки материалов и полуфабрикатов производить визуально на наличие и соответствие ее стандартам и техническим условиям. Если материал или полуфабрикат в процессе изготовления разделен на части, то маркировка должна обеспечить привязку этих частей материала к сертификату, что должно быть подтверждено штампом ОТК. В процессе изготовления маркировка должна быть восстановлена. Нанесение маркировки электрографом не допускается. Маркировка крепежных деталей должна соответствовать требованиям ГОСТ 23304 и ГОСТ 20700 и раздела 7 настоящего стандарта. Маркировка сварных соединений и наплавленных деталей должна соответствовать требованиям ПНАЭ Г-7-009-89.

Маркировка отливок должна соответствовать требованиям ПНАЭ Г-7-025-90.

6.2.2 Объем контроля

Контролю подлежат все материалы, заготовки, детали, сборочные единицы, пробы, образцы, сварные соединения, наплавленные детали.

6.2.3 Требования к результатам контроля

Маркировка должна соответствовать требованиям чертежа и технической документации. Использование деталей и узлов, не имеющих маркировки, не допускается. Перед сваркой или наплавкой проверяется маркировка материала, подтверждающая марку материала в соответствии с чертежом, маршрутно-контрольной картой.

6.2.4 Оформление результатов контроля

В паспорт записываются данные по маркам материалов основных деталей с расшифровкой условных обозначений. Правильность маркировки заверяется штампом и подписью ОТК.

6.3 Операция 003. Входной контроль полуфабрикатов и материалов, сварочных и наплавочных материалов

6.3.1 Методика контроля

Входной контроль полуфабрикатов и материалов должен производится в соответствии с требованиями стандартов, технических условий, инструкций и карт технологического процесса предприятия-изготовителя. Входной контроль материала крепежных деталей должен производиться по документации предприятия-изготовителя, разработанной с учетом требований ГОСТ 23304, ГОСТ 20700.

Входной контроль сварочных материалов должен производиться по НД, разработанной в соответствии с требованиями ПНАЭ Г-7-010-89.

Входной контроль материалов, применяемых для наплавки твердых уплотнительных и трущихся износостойких поверхностей, должен производиться по НД, разработанной в соответствии С требованиями ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.3.2 Объем контроля

При контроле полуфабрикатов и материалов контролируются сертификаты заводов-поставщиков на соответствие их требованиям стандартов и ТУ на материал. При неполноте сертификатных данных применение материалов допускается только после проведения предприятием-изготовителем необходимых испытаний и исследований, подтверждающих полное соответствие материалов требованиям стандартов или технических условий. Использование материалов и полуфабрикатов, поступивших без сертификатов, для изготовления деталей не допускается.

Проведение дополнительных испытаний осуществляется при наличии особых указаний в документации.

Контроль материала крепежных деталей должен соответствовать требованиям раздела 7 и таблицы 2 настоящего стандарта.

Допускается предприятиям-изготовителям крепежа не проводить ультразвуковой контроль при входном контроле, при условии проведения 100 % ультразвукового контроля заготовок после термообработки.

Входной контроль сварочных (наплавочных) материалов производится в объеме, указанном в ПНАЭ Г-7-010-89. Входной контроль материалов, применяемых при наплавке твердых уплотнительных и трущихся поверхностей, производится в объеме, указанном в ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.3.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям стандартов или ТУ на материалы, полуфабрикаты, требованиям ПНАЭ Г-7-010-89 - для сварных соединений, требованиям ОСТ 5Р.9937 или РД 2730.300.06 - для наплавленных деталей.

(Поправка № 2)

6.3.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или другой документации, действующей на предприятии-изготовителе.

6.4 Операция 009. Аттестация должностных лиц и инженерно-технических работников

6.4.1 Методика контроля

Должностные лица и инженерно-технические работники должны проходить проверку знаний по соответствующим разделам НП-089-15 и относящейся к ним нормативно-технической документации (ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ПНАЭ Г-7-014-89, ПНАЭ Г-7-030-91, НП-068-05, ПНАЭ Г-7-002-86, ПНАЭ Г-7-015-89, ПНАЭ Г-7-017-89, ПНАЭ Г-7-019-89, РБ-089-14, РБ-090-14, технологические процессы, инструкции по контролю) в порядке, устанавливаемом «Положением о порядке проверки знаний норм и инструкций по безопасности в атомной энергетике руководителей и ИТР», действующим на предприятии-изготовителе.

(Измененная редакция, Изм. № 5, № 7)

6.4.2 Объем контроля

Аттестации подлежат все должностные лица, инженерно-технические работники, занятые проектированием, изготовлением арматуры и контролем. Проверка знаний должна проводиться в объеме, определяемом служебными обязанностями работника с учетом перечня необходимых правил и норм по безопасности для различных категорий персонала. Аттестация производится не реже одного раза в три года.

6.4.3 Оформление результатов контроля

Результаты аттестации оформляются протоколами. Лицам, сдавшим экзамены на знание правил, норм и инструкций по безопасности в атомной энергетике, выдаются удостоверения.

6.5 Операция 010. Контроль аттестации контролеров

6.5.1 Методика контроля

Контроль квалификации контролеров проводит квалификационная комиссия, назначаемая приказом руководителя предприятия. Члены комиссии должны проходить периодическую аттестацию в головной материаловедческой организации по программам, разработанным предприятием-изготовителем и согласованным с головной материаловедческой организацией, но не реже одного раза в три года. Квалификационные испытания проходят специалисты, дефектоскописты, лаборанты и работники ОТК, выполняющие контроль. Порядок аттестации контролеров определяется ПНАЭ Г-7-010-89.

6.5.2 Объем контроля

Контролеры должны быть аттестованы с учетом требований по контролю НП-089-15, ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ПНАЭ Г-7-014-89, ПНАЭ Г-7-030-91, ПНАЭ Г-7-015-89, ПНАЭ Г-7-017-89, ПНАЭ Г-7-019-89, ПНАЭ Г-7-025-90, РБ-089-14, РБ-090-14. Объем и характер теоретического, практического обучения и испытаний контролеров по каждому методу контроля регламентируется программой, разрабатываемой предприятием, производящим контроль.

(Измененная редакция, Изм. № 5)

6.5.3 Оформление результатов контроля

Результаты теоретических и практических испытаний каждого контролера и решение квалификационной комиссии о допуске его к проведению контроля должны быть зафиксированы в протоколе, на основании которого выдается удостоверение на право производства тех или иных работ.

6.6 Операция 011. Контроль аттестации сварщиков

6.6.1 Методика контроля

Аттестация сварщиков на допуск к выполнению сварочных работ при производстве арматуры АС должна производиться в соответствии с требованиями ПНАЭ Г-7-003-87, ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89 и программ теоретической и практической подготовки сварщиков, разработанными предприятием-изготовителем и согласованными с головной материаловедческой организацией. Сварщики, выполняющие наплавочные работы твердыми износостойкими материалами, должны проходить подготовку по программам, разработанным в соответствии с требованиями НП-068-05, ОСТ 5Р.9937 или РД 2730.300.06.

6.6.2 Объем контроля

Аттестации подлежат все сварщики, занятые при изготовлении арматуры АС.

6.6.3 Требования к результатам контроля

Требования к результатам аттестации должны соответствовать: по сварке - ПНАЭ Г-7-003-87, ПНАЭ Г-7-010-89; по наплавке - РД 2730.300.06, ОСТ 5Р.9937-84.

(Поправка № 2)

6.6.4. Оформление результатов контроля

Результаты аттестации оформляются протоколом. Сварщикам, успешно сдавшим теоретические и практические испытания, выдаются удостоверения. Формы протокола и удостоверения по сварке - по ПНАЭ Г-7-003-89, а по наплавке - в соответствии с установленным на предприятии порядком.

(Измененная редакция, Изм. № 2)

6.7 Операция 012. Контроль сборочно-сварочного и термического оборудования, аппаратуры и приспособлений

6.7.1 Методика контроля

Контроль должен производиться в соответствии с требованиями ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, графиком проверки оборудования, утвержденным на предприятии-изготовителе, и НД.

6.7.2 Объем контроля

Контролю подлежит все сборочно-сварочное и термическое оборудование, аппаратура и приспособления, применяемые при изготовлении и контроле узлов и деталей арматуры АС.

6.7.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89.

6.7.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в порядке, устанавливаемом предприятием-изготовителем, осуществляющим контроль.

6.8 Операция 015. Контроль качества подготовки деталей под сварку и наплавку

6.8.1 Методика контроля

При контроле качества подготовки деталей под сварку и наплавку проверяется обработка деталей на соответствие требованиям чертежа и технологического процесса. Требования, приведенные в чертежах и технологических процессах должны соответствовать требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06, ПНАЭ Г-7-025-90

(Поправка № 2)

6.8.2 Объем контроля

Объем контроля должен соответствовать требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06, ПНАЭ Г-7-025-90 и требованиям КД.

(Поправка № 2)

6.8.3 Требования к результатам контроля

Качество подготовки деталей под сварку и наплавку должно соответствовать требованиям КД, ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06, ПНАЭ Г-7-025-90.

(Поправка № 2)

6.8.4 Оформление результатов контроля

Результаты контроля фиксируются в соответствующем журнале.

6.9 Операция 016. Контроль качества сборки деталей под сварку и наплавку

6.9.1. Методика контроля

Контроль качества сборки деталей под сварку и наплавку должен производиться в соответствии с требованиями ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06 и технологического процесса.

(Поправка № 2)

6.9.2 Объем контроля

Все сборочные единицы и детали, подлежащие сварке и наплавке должны быть проконтролированы на соответствие требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06 и КД.

(Поправка № 2)

6.9.3 Требование к результатам контроля

Качество собранных деталей (узлов) под сварку и наплавку должно соответствовать требованиям технологического процесса и ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.9.4 Оформление результатов контроля

Результаты контроля фиксируются в соответствующем журнале.

6.10 Операция 017. Производственная аттестация технологии сварки, наплавки и изготовления отливок

6.10.1 Методика контроля

Производственная аттестация технологии сварки, наплавки производится предприятием-изготовителем по программе аттестации (приложение Д), составленной в соответствии с требованиями раздела 3 ПНАЭ Г-7-010-89. Аттестация технологии изготовления отливок должна производиться в соответствии с требованиями ПНАЭ Г-7-025-90.

6.10.2 Объем контроля

Производственная аттестация проводится путем выполнения и последующего контроля неразрушающими и разрушающими методами контрольных сварных соединений, выполняемых для каждой группы изготавливаемых по аттестуемой технологии однотипных производственных сварных соединений. Производственной аттестации подлежат технологии выполнения сварных соединений и наплавки антикоррозионных покрытий деталей (сборок), указанные в таблицах контроля качества. При аттестации технологии сварки нахлесточно-стыковых соединений (сварка концевых деталей сильфонных сборок с переходными втулками, штоком, приварка «усов» к корпусам и аналогичные соединения) производится только металлографическое исследование. При аттестации технологии изготовления отливок -по ПНАЭ Г-7-025-90.

6.10.3 Требования к результатам контроля

При проведении производственной аттестации технологии сварки результаты контроля должны соответствовать требованиям ПНАЭ Г-7-010-89. При проведении аттестации технологии изготовления отливок результаты контроля должны соответствовать требованиям ПНАЭ Г-7-025-90.

6.10.4 Оформление результатов контроля

Результаты производственной аттестации технологии сварки в соответствии с требованиями ПНАЭ Г-7-010-89 оформляются протоколом (приложение Е). Результаты аттестации изготовления отливок оформляются актом в соответствии с требованиями ПНАЭ Г-7-025-90.

6.11 Операция 018. Контроль качества материалов для дефектоскопии

6.11.1 Методика контроля

Контроль качества материалов для дефектоскопии производится в соответствии с методической и нормативно-технической документацией, действующей на предприятии-изготовителе.

6.11.2 Объем контроля

Каждая партия материалов для дефектоскопии должна быть проконтролирована в объеме и в соответствии с требованиями ПНАЭ Г-7-010-89.

6.11.3 Требования к результатам контроля

Контролируемые дефектоскопические материалы должны соответствовать требованиям стандартов или ТУ на материалы, ПНАЭ Г-7-015-89, ПНАЭ Г-7-019-89, РБ-090-14.

(Измененная редакция. Изм. № 5)

6.11.4 Оформление результатов контроля

Результаты испытаний дефектоскопических материалов фиксируются в специальном журнале.

6.12 Операция 019. Контроль производственных сварных соединений

6.12.1 Методика контроля

Контрольное производственное сварное соединение выполняется в соответствии с требованиями ПНАЭ Г-7-010-89 для контролируемых стыковых кольцевых и продольных сварных соединений корпусов оборудования группы А, а для корпусов оборудования группы В в случаях, устанавливаемых конструкторской организацией.

Пробы для изготовления контрольных сварных соединений отбираются в соответствии с операцией 291 настоящего стандарта. Схемы вырезки образцов и чертежи образцов для испытании контрольных сварных соединений указываются в технологическом процессе или другой технологической документации предприятия-изготовителя.

При изготовлении на одном предприятии в течение одного года арматуры по одной и той же нормативно-технологической документации допускается изготавливать одно контрольное сварное соединение на группу изделий, независимо от количества их, при этом производственное контрольное сварное соединение должно отвечать требованиям 10.4.2 ПНАЭ Г-7-010-89.

6.12.2 Объем контроля

Объем контроля должен соответствовать требованиям ПНАЭ Г-7-010-89, таблицам контроля качества и КД.

6.12.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям ПНАЭ Г-7-010-89.

6.12.4 Оформление результатов контроля

Результаты контроля фиксируются в соответствующем журнале.

6.13 Операция 021. Контроль процессов сварки и наплавки

6.13.1 Методика контроля

В процессе сварки (наплавки) проверяется выполнение требований ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06 и технологического процесса.

(Поправка № 2)

6.13.2 Объем контроля

Контролю подлежат все сварочные и наплавочные операции.

6.13.3 Требования к результатам контроля

Результаты контроля должны соответствовать ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.13.4 Оформление результатов контроля

В соответствующий журнал заносится запись о соблюдении требований технологического процесса и подтверждается подписью представителя ОТК, мастером и технологом по сварке.

6.14 Операция 101. Химический анализ основного металла

6.14.1 Методика контроля

Контрольный химический анализ производится в соответствии с ГОСТ на определение химических элементов.

Контрольный химический анализ основного металла заготовок производится на одной пробе, предназначенной для определения механических свойств (операция 291 настоящего стандарта).

Пробы для химического анализа основного металла отбираются по ГОСТ 7565.

Химический анализ отливок производится по ПНАЭ Г-7-025-90.

6.14.2 Объем контроля

Контролю подлежит основной металл всех деталей в соответствии с таблицами контроля качества. При отсутствии химического состава в сертификате, предприятие-изготовитель производит контрольный химический анализ.

6.14.3 Требования к результатам контроля

Марки сталей должны быть проверены по сертификатам на соответствие требованиям ГОСТ или технических условий. В арматуре из коррозионно-стойкой стали для деталей площадью поверхности более 10-2 м2, контактирующих с теплоносителем первого контура, содержание кобальта должно быть не более 0,2 %. Требование по ограничению содержания кобальта не распространяется на сильфоны.

При изготовлении многослойных сильфонов сталь марки 12Х18Н10Т допускается к применению только при содержании в ней углерода не более 0,1 %.

Результаты химического анализа отливок должны соответствовать требованиям ПНАЭ Г-7-025-90.

6.14.4 Оформление результатов контроля

Химический состав металла заносится в журнал испытаний, в технологический паспорт, а также в паспорт для арматуры 1, 2, 3СIIIа классов.

6.15 Операция 102. Химический анализ наплавленного металла и металла шва

6.15.1 Методика контроля

Контрольный химический анализ производится в соответствии с действующими ГОСТ на определение химических элементов. Пробы для химического анализа металла шва или наплавленного металла отбираются в соответствии с требованиями ПНАЭ Г-7-010-89, ГОСТ 9466, ГОСТ 2246, НД предприятия-изготовителя. Пробы для химического анализа металла, наплавленного твердыми износостойкими материалами, отбираются в соответствии с требованиями ГОСТ 9466, ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.15.2 Объем контроля

Контрольный химический анализ проводится для всех сварочных материалов, содержащих в проволоке титан или ниобий, или предназначенных для автоматической сварки под флюсом, а также в других случаях в соответствии с требованиями ПНАЭ Г-7-010-89.

Контрольный химический анализ материалов для наплавки уплотнительных и трущихся поверхностей должен производиться в соответствии с требованиями ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.15.3 Требования к результатам контроля

Сертификатные данные или контрольные анализы сварочных и наплавочных материалов должны быть проверены на соответствие их требованиям НД.

6.15.4 Оформление результатов контроля

Результаты контроля заносятся в журнал.

6.16 Операция 103. Контроль стилоскопированием

6.16.1 Методика контроля

Контроль проводится по методике предприятия-изготовителя и по инструкции, прилагаемой к стилоскопу.

6.16.2 Объем контроля

Контролю подлежит основной металл, используемый при изготовлении крепежных деталей арматуры АС 1 и 2 классов при входном контроле.

Готовые детали подлежат выборочному контролю по требованию представителя РОСТЕХНАДЗОРа или при наличии указаний в КД.

6.16.3 Требования к результатам контроля

Результаты контроля заготовок должны качественно подтверждать марку материала согласно требованиям стандартов и ТУ на материал заготовки или детали.

6.16.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале.

6.17 Операция 201. Испытание на растяжение при нормальной температуре

6.17.1 Методика контроля

Контроль заготовок основного металла должен производиться в соответствии с требованиями СТ ЦКБА 010, ГОСТ 1497, ГОСТ 10006, отливок - в соответствии с требованиями ПНАЭ Г-7-025-90, металла шва и сварного соединения - в соответствии с требованиями ПНАЭ Г-7-010-89 и ГОСТ 6996.

6.17.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, СТ ЦКБА 010, ГОСТ 23304, ГОСТ 20700, ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89, стандартам или ТУ на материал.

6.17.3 Требования к результатам контроля

Результаты контроля заготовок основного металла должны соответствовать требованиям КД, стандартов или ТУ на материал. При проведении испытаний основного металла сдаточными являются характеристики σ0,2, σв, δ, ψ. Результаты контроля крепежных деталей должны соответствовать требованиям чертежа, ГОСТ 23304, ГОСТ 20700. Результаты контроля сварных соединений и металла шва должны соответствовать требованиям ПНАЭ Г-7-010-89, ГОСТ 6996 и КД.

6.17.4 Оформление результатов контроля

Результаты испытаний основного металла фиксируются в журнале испытаний, технологическом паспорте и в паспорте на арматуру 1, 2, 3СIIIа классов. Результаты испытаний сварных соединений и металла шва фиксируются в соответствующих журналах и технологическом паспорте.

6.18 Операция 206. Испытание на растяжение при повышенной температуре

6.18.1 Методика контроля

Контроль заготовок основного металла должен производиться в соответствии с требованиями СТ ЦКБА 010, ГОСТ 9651, ГОСТ 19040, отливок - в соответствии с требованиями ПНАЭ Г-7-025-90, металла шва - в соответствии с требованиями ПНАЭ Г-7-010-89 и ГОСТ 6996.

6.18.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, СТ ЦКБА 010, ПНАЭ Г-7-025-90, стандартам или ТУ на материал, ГОСТ 23304 - для крепежных деталей I и II класса, ПНАЭ Г-7-010-89 - для металла шва. Испытание проводится для заготовок деталей, работающих при температуре среды выше 100 °С. Испытание металла шва при повышенной температуре проводится, если температура среды выше 350 °С.

6.18.3 Требования к результатам контроля

Результаты контроля основного металла должны соответствовать требованиям КД, стандартов и технических условий, СТ ЦКБА 010. Если температура испытаний на растяжение при повышенных температурах, указанная в сертификате, превышает температуру, указанную в чертеже, и приведенные характеристики соответствуют требованиям нормативной документации, то их можно считать сдаточными, если металл не подвергается дополнительной термической обработке в процессе изготовления.

Результаты контроля металла шва должны соответствовать требованиям КД, ПНАЭ Г-7-010-89 и ГОСТ 6996.

6.18.4 Оформление результатов контроля

Результаты испытаний основного металла фиксируются в журнале испытаний, технологическом паспорте и в паспорте на арматуру 1, 2, 3СIIIа классов. Результаты испытаний сварных соединений и металла шва фиксируются в соответствующих журналах и технологическом паспорте.

6.19 Операция 211. Испытание на ударный изгиб при нормальной температуре

6.19.1 Методика контроля

Контроль заготовок основного металла должен производиться в соответствии с требованиями СТ ЦКБА 010, ГОСТ 9454, отливок - в соответствии с требованиями ПНАЭ Г-7-025-90.

6.19.2 Объем контроля

Объем контроля должен соответствовать КД, требованиям таблиц контроля качества, СТ ЦКБА 010, ГОСТ 23304, ГОСТ 20700, ПНАЭ Г-7-025-90, стандартам или ТУ на материал. Испытание проводится в тех случаях, когда не определяется критическая температура хрупкости.

6.19.3 Требования к результатам контроля

Результаты контроля заготовок и отливок основного металла должны соответствовать требованиям КД, стандартов или ТУ на материал. Результаты контроля крепежных деталей должны соответствовать требованиям КД, ГОСТ 23304, ГОСТ 20700.

6.19.4 Оформление результатов контроля

Результаты испытаний основного металла фиксируются в журнале испытаний, технологическом паспорте в паспорте на арматуру 1, 2, 3СIIIа классов.

6.20 Операция 216. Определение или подтверждение критической температуры хрупкости

6.20.1 Методика контроля

Испытания проводятся в соответствии с «Методикой определения критической температуры хрупкости», приведенной в ПНАЭ Г-7-002-86.

6.20.2 Объем контроля

Объем контроля определяется КД, таблицами контроля качества, техническими условиями на материал и ПНАЭ Г-7-010-89. Определение критической температуры хрупкости не производится в случаях, предусмотренных в пункте 5.8.1.9 ПНАЭ Г-7-002-86 и для арматуры 3 класса группы С.

6.20.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям КД, стандартов и ТУ на материал.

6.20.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале.

6.21 Операция 221. Испытание на статический изгиб

6.21.1 Методика контроля

Испытания проводятся в соответствии с указаниями ГОСТ 6996 и ПНАЭ Г-7-010-89.

6.21.2 Объем контроля

Объем контроля должен соответствовать требованиям ПНАЭ Г-7-010-89, КД, таблицам контроля качества.

6.21.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям ПНАЭ Г-7-010-89. После термообработки при температуре от 850 °С до 870 °С сварных соединений из сталей аустенитного класса угол загиба должен быть не менее 100°.

6.21.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале.

6.22 Операция 229. Контроль содержания неметаллических включений

6.22.1 Методика контроля

Контроль должен проводится в соответствии с указаниями СТ ЦКБА 010.

6.22.2 Объем контроля

Контролю подвергается основной металл в соответствии с требованиями КД, таблиц контроля качества, стандартов или ТУ на материал.

6.22.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям СТ ЦКБА 010, стандартов или ТУ на материал.

6.22.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале испытаний и технологическом паспорте.

6.23 Операция 231. Контроль макроструктуры основного металла

6.23.1 Методика контроля

Контроль должен проводиться в соответствии с указаниями СТ ЦКБА 010.

6.23.2 Объем контроля

Контролю подвергается основной металл в соответствии с требованиями КД, таблиц контроля качества, стандартов или ТУ на материал.

6.23.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям СТ ЦКБА 010, стандартов или ТУ на материал.

6.23.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале испытаний и технологическом паспорте.

6.24 Операция 231А. Металлографическое исследование сварных соединений

6.24.1 Методика контроля

Контрольные сварные соединения и наплавленные детали контролируются в соответствии с требованиями ПНАЭ Г-7-010-89 при производственной аттестации технологии сварки по инструкции предприятия-изготовителя, согласованной с головной материаловедческой организацией и одобренной РОСТЕХНАДЗОРом.

6.24.2 Объем контроля

Контроль производится в объеме требований ПНАЭ Г-7-010-89, таблиц контроля качества и КД.

6.24.3 Требования к результатам контроля

Оценка качества сварных соединений и наплавленных деталей при металлографическом исследовании производится в соответствии с требованиями ПНАЭ Г-7-010-89, при этом для сильфонных сборок, выполненных без присадки, дополнительно контролируется высота сварного шва на соответствие требованиям чертежа.

6.24.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале испытаний, технологическом паспорте и в паспорте на изделие.

6.25 Операция 232. Контроль твердости

6.25.1 Методика контроля

Твердость основного металла проверяется на соответствие требованиям СТ ЦКБА 010, крепежных деталей - ГОСТ 23304, ГОСТ 20700, твердой износостойкой наплавки - ОСТ 5Р.9937 или РД 2730.300.06. Проверка твердости производится с помощью приборов Виккерса по ГОСТ 2999, Бринелля по ГОСТ 9012, Роквелла по ГОСТ 9013 или другими аттестованными приборами. Твердость отливок проверяется по ПНАЭ Г-7-025-90.

(Поправка № 2)

6.25.2 Объем контроля

Объем контроля основного металла должен соответствовать требованиям КД, таблиц контроля качества, ПНАЭ Г-7-025-90. Объем контроля твердой износостойкой наплавки должен соответствовать требованиям ОСТ 5Р.9937 или РД 2730.300.06.

(Поправка № 2)

6.25.3 Требования к результатам контроля

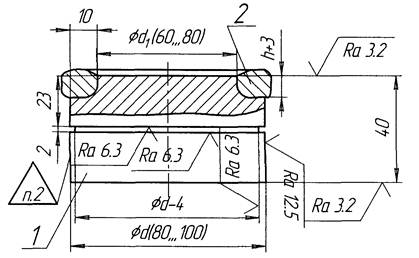

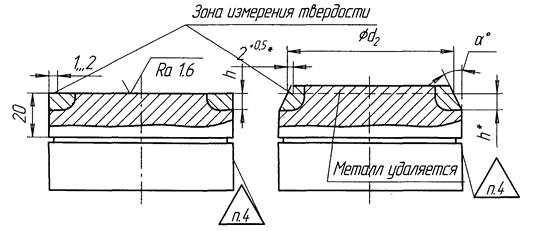

Результаты контроля основного металла должны соответствовать требованиям КД, стандартов и технических условий. Результаты контроля металла, наплавленного твердыми износостойкими материалами, должны соответствовать требованиям ОСТ 5Р.9937 или РД 2730.300.06, а также чертежа. На деталях с наплавленными поверхностями, недоступными для замеров твердости, контроль должен проводиться на контрольных образцах, идентичных контролируемым производственным наплавленным деталям по марке основного металла, подготовке под наплавку, способу наплавки, партии (сочетанию партий) наплавочных материалов, технологии выполнения наплавки и термической обработке. Эскизы рекомендуемых контрольных образцов приведены В приложениях Ж, И, К, Л настоящего стандарта.

(Поправка № 2)

6.25.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале испытаний с указанием прибора для измерения твердости.

6.26 Операция 241. Испытание на стойкость к межкристаллитной коррозии

(Измененная редакция. Изм. № 7)

6.26.1 Методика контроля

Испытания проводятся в соответствии с требованиями СТ ЦКБА 010, ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89:

- по ГОСТ 6032 - для хромоникелевых коррозионно-стойких сталей аустенитного класса;

- по ГОСТ 6032 и СТ ЦКБА 010 - для сталей 14Х17Н2 и 07Х16Н4Б;

- по ГОСТ 6032 - при испытании сварного соединения, наплавленного металла или металла шва, выполненных сварочными материалами аустенитного класса (метод А и АМУ).

При сварке без присадки деталей из стали марки 08Х10Н10Т засчитываются результаты испытаний основного металла.

6.26.2 Объем контроля

Объем контроля - для основного металла должен соответствовать требованиям таблиц контроля качества, СТ ЦКБА 010, ПНАЭ Г-7-025-90.

Испытания сварного соединения, наплавленного металла или металла шва проводятся при контроле качества сварных соединений, выполненных сварочными материалами аустенитного класса в соответствии с требованиями ПНАЭ Г-7-010-89. Каждая плавка стали марки 12Х18Н10Т (при содержании углерода более 0,08 %), используемая для сварных изделий, должна быть проверена на стойкость к межкристаллитной коррозии на сварном соединении по ГОСТ 6032.

6.26.3 Требования к результатам контроля

Основной металл, наплавленный металл или металл шва должны быть стойкими к межкристаллитной коррозии в соответствии с требованиями ГОСТ 6032, СТ ЦКБА 010, ПНАЭ Г-7-010-89. Оценка результатов контроля отливок производится по ПНАЭ Г-7-025-90.

6.26.4 Оформление результатов контроля

Результаты контроля основного металла фиксируются в журнале и в паспорте на изделие.

Результаты испытаний сварочных материалов фиксируются в соответствующих журналах и в паспорте на изделие.

6.27 Операция 291. Отбор проб и изготовление из них образцов

6.27.1 Методика контроля

Пробы должны отбираться:

- из основного материала в соответствии с требованиями НП-089-15, СТ ЦКБА 010, технических условий и стандартов на материалы, а для отливок - в соответствии с требованиями ПНАЭ Г-7-025-90;

- для крепежных деталей - по ГОСТ 23304 и ГОСТ 20700;

- для сварных соединений и металла шва - в соответствии с требованиями ПНАЭ Г-7-010-89, НД предприятия-изготовителя;

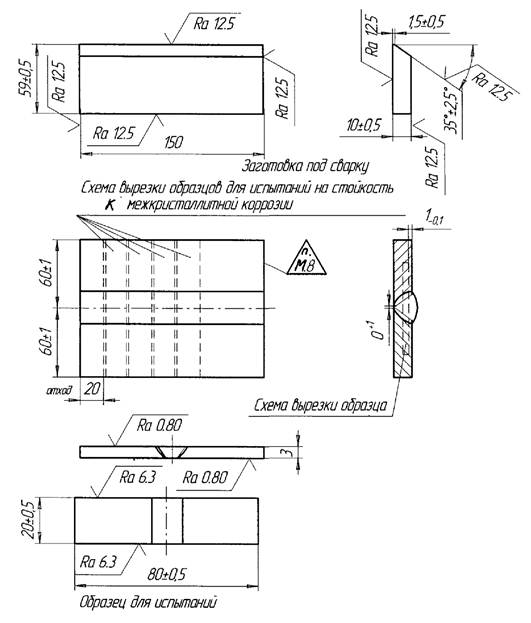

- при испытании на стойкость к межкристаллитной коррозии при входном контроле сварочных материалов - по ГОСТ 6032 (рекомендуемое контрольное сварное соединение для изготовления образцов для испытаний приведено в приложении М);

- для образцов-свидетелей, наплавленных твердыми износостойкими материалами, - по ОСТ 5Р.9937, РД 2730.300.06 и НД предприятия-изготовителя;

- для определения критической температуры хрупкости основного металла и сварных соединений - по ПНАЭ Г-7-002-86.

6.27.2 Объем контроля

Отбор проб основного металла производится в соответствии с таблицей контроля качества при необходимости проведения указанных в ней контрольных операций. Отбор проб и вырезка из них образцов производится в соответствии с указанной в чертеже группой испытаний:

- для деформированных заготовок - по СТ ЦКБА 010, по техническим условиям и стандартам на поставку;

- для расчетного крепежа (шпильки, болты, гайки) арматуры 1 и 2 классов - по группе качества 2а по ГОСТ 23304;

- для расчетного крепежа арматуры 3 класса (шпильки, болты) - по группе качества 2 ГОСТ 20700, для гаек - группа качества 3 ГОСТ 20700;

- для отливок - по ПНАЭ Г-7-025-90.

Пробы при контроле металла, наплавленного твердыми износостойкими материалами, изготавливаются в соответствии с требованиями ОСТ 5Р.9937 или РД 2730.300.06.

Пробы для контроля производственных контрольных сварных соединений изготавливаются для арматуры I категории при контроле производственных сварных соединений и должны соответствовать требованиям ПНАЭ Г-7-010-89. Пробы для изготовления контрольных образцов при проведении производственной аттестации технологии выполнения сварных соединений и при проверке качества сварочных (наплавочных материалов) должны отбираться в соответствии с требованиями ПНАЭ Г-7-010-89.

Пробы для испытаний на стойкость к межкристаллитной коррозии и проверки механических свойств основного металла (при наличии твердых износостойких наплавок) и металла шва (если наплавка твердыми износостойкими материалами производится после сварки) должны быть подвергнуты термообработке по режиму аналогичному режиму термообработки по которому подвергались наплавленные детали и сварные сборки. Режим термической обработки должен быть согласован с головной материаловедческой организацией и указан в производственно-технологической документации. Если производится термообработка сварных соединений из сталей аустенитного класса при температуре 375 °С ... 400 °С (режим 12 СТ ЦКБА 016), то контроль механических свойств и повторную проверку на стойкость к межкристаллитной коррозии допускается не проводить, так как при этой температуре не происходят структурные изменения в металле шва.

(Измененная редакция. Изм. № 7)

6.27.3 Оформление результатов контроля

Правильность отбора и маркировки проб подтверждается подписью представителя ОТК в заказах на испытания.

6.28 Операция 301. Визуальный и измерительный контроль

6.28.1 Методика контроля

Методика контроля полуфабрикатов, деталей, сборочных единиц, сварных соединений (наплавленных деталей) должна соответствовать требованиям РБ-089-14. Методика контроля отливок - требованиям ПНАЭ Г-7-025-90. Контроль крепежных деталей 1 и 2 класса (I контур) должен производиться по ГОСТ 23304, крепежных деталей 3 класса (II контур) - по ГОСТ 20700.

(Измененная редакция. Изм. № 5)

6.28.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, ГОСТ 20700, ГОСТ 23304, ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90, РБ-089-14.

(Измененная редакция. Изм. № 5)

6.28.3 Требования к результатам контроля

Результаты контроля полуфабрикатов должны соответствовать требованиям и указаниям стандартов или ТУ на контроль полуфабрикатов, указаниям КД и НД. Результаты контроля деталей, сборочных единиц, сварных соединений и наплавленных деталей должны соответствовать требованиям КД и НД. Результаты контроля отливок должны соответствовать требованиям ПНАЭ Г-7-025-90. Результаты контроля крепежных деталей должны соответствовать требованиям КД, ГОСТ 20700 и ГОСТ 23304.

6.28.4 Оформление результатов контроля

Оформление отчетной документации по контролю основного материала должно соответствовать требованиям ГОСТ 23479. При этом в протоколе или регистрационном журнале дополнительно должны быть указаны марка и номер партии материала, обозначение стандарта или ТУ на материал и номер чертежа. Результаты контроля сварных соединений (включая контроль подготовки и сборки деталей под сварку) и наплавленных деталей должны фиксироваться в журнале визуального контроля.

6.29 Операция 312. Радиографический контроль сварных соединений и предварительной наплавки кромок деталей

6.29.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ 7512, ПНАЭ Г-7-010-89 и ПНАЭ Г-7-017-89.

6.29.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества и ПНАЭ Г-7-010-89. Если сварное соединение подлежит термической обработке по режиму от 375 °С до 400 °С (режим 12 СТ ЦКБА 016) и было подвергнуто радиографическому контролю до проведения указанной термообработки, то допускается повторный радиографический контроль не производить.

6.29.3 Требования к результатам контроля

Оценка качества сварных соединений и наплавленного металла должна производиться в соответствии с требованиями ПНАЭ Г-7-010-89.

6.29.4 Оформление результатов контроля

Результаты контроля фиксируются в соответствующих журналах, по результатам контроля оформляется заключение.

6.30 Операция 313. Радиографический контроль кромок литых деталей под сварку

6.30.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89, ПНАЭ Г-7-017-89.

6.30.2 Объем контроля

Объем контроля должен соответствовать требованиям ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89 и таблиц контроля качества.

6.30.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89.

6.30.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.31 Операция 314. Радиографический контроль отливок

6.31.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-025-90.

6.31.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, ПНАЭ Г-7-025-90.

6.31.3 Требование к результатам контроля

Качество отливок должно удовлетворять требованиям ПНАЭ Г-7-025-90 и КД.

6.31. 4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.32 Операция 321. Ультразвуковой контроль листового проката, плит, листовых штамповок

6.32.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-014-89.

6.32.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, стандартам или ТУ на материалы. Контроль штамповок допускается проводить на исходном полуфабрикате, не подвергаемом термической обработке и считать его приемосдаточным. Контроль проката диаметром (толщиной) менее 20 мм допускается проводить на ближайшем большем промежуточном размере заготовки.

6.32.3 Требования к результатам контроля

Нормы отбраковки должны соответствовать требованиям СТ ЦКБА 010.

6.32.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.33 Операция 322. Ультразвуковой контроль сварных соединений и наплавленного антикоррозионного покрытия

6.33.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ Р 55724 или ГОСТ 14782*, ПНАЭ Г-7-030-91.

____________

* - Отменен на территории Российской Федерации.

6.33.2 Объем контроля

Контролю подлежат сварные соединения из малоуглеродистых и низколегированных сталей, а также наплавленные антикоррозионные покрытия. Объем контроля должен соответствовать требованиям КД, таблиц контроля качества и ПНАЭ Г-7-010-89.

6.33.3 Требования к результатам контроля

Качество сварных соединений и наплавленного металла должно удовлетворять требованиям ПНАЭ Г-7-010-89.

6.33.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.34 Операция 324. Ультразвуковой контроль труб

6.34.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ 17410, ПНАЭ Г-7-014-89.

6.34.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, стандартам или ТУ на трубы.

6.34.3 Требования к результатам контроля

Нормы отбраковки должны соответствовать требованиям СТ ЦКБА 010, стандартам или ТУ на трубы.

6.34.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале и в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.35 Операция 325. Ультразвуковой контроль стальных отливок

6.35.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-025-90, ПНАЭ Г-7-014-89.

6.35.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества и ПНАЭ Г-7-025-90.

6.35.3 Требования к результатам контроля

Качество стальных отливок должно удовлетворять требованиям ПНАЭ Г-7-025-90.

6.35.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.36 Операция 326. Ультразвуковой контроль основного металла заготовок деталей, изготавливаемых методом свободной ковки, прокатки, штамповки

6.36.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-014-89.

6.36.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, стандартам или ТУ на материал, ГОСТ 23304. Контроль штамповок методом УЗК допускается проводить на исходном полуфабрикате, не подвергаемом термической обработке и считать его приемосдаточным.

6.36.3 Требования к результатам контроля

Нормы отбраковки должны соответствовать требованиям СТ ЦКБА 010, стандартам или ТУ на материал, ГОСТ 23304.

6.36.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.37 Операция 331. Магнитопорошковый контроль

6.37.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ Р 56512 или ГОСТ 21105*, ПНАЭ Г-7-015-89, ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90.

____________

* - Отменен на территории Российской Федерации.

6.37.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90.

6.37.3 Требования к результатам контроля

Результаты контроля основного металла заготовок должны соответствовать требованиям стандартов или ТУ на материал и требованиям КД. Результаты контроля отливок -требованиям ПНАЭ Г-7-025-90, сварных соединений - требованиям ПНАЭ Г-7-010-89. В случае отсутствия норм дефектов для основного металла заготовок в стандартах или ТУ на материал, считать недопустимыми следующие несплошности металла: любые трещины и протяженные несплошности (несплошность считается протяженной, если ее длина превышает ширину в 3 раза); несплошности округлой формы с размером более 4,8 мм; четыре или более округлых несплошностей, расположенных на одной линии с расстоянием между их краями 1,6 мм или менее; десять или более округлых несплошностей на любом участке поверхности площадью 40 см2, причем больший размер этого участка не должен превышать 150 мм, а сам участок должен быть выбран в наиболее неблагоприятном месте. Несплошности размером менее 1 мм не учитываются.

6.37.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе. По результатам контроля оформляется заключение.

6.38 Операция 341. Капиллярный контроль

6.38.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90, РБ-090-14.

(Измененная редакция. Изм. № 5)

6.38.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц контроля качества, КД, ОСТ 5Р.9937, ПНАЭ Г-7-010-89, ПНАЭ Г-7-025-90 или РД 2730.300.06.

(Поправка № 2)

6.38.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям КД и НД, а также требованиям:

- СТ ЦКБА 010 - для заготовок;

- ПНАЭ Г-7-025-90 - для отливок;

- ПНАЭ Г-7-010-89 - для сварных соединений и наплавленных антикоррозионных покрытий;

- ОСТ 5Р.9937 или РД 2730.300.06 - для металла, наплавленного твердыми износостойкими материалами

(Поправка № 2)

6.38.4 Оформление результатов материалами

Результаты контроля фиксируются в журнале. По результатам контроля оформляется заключение.

6.39 Операция 351. Контроль содержания ферритной фазы

6.39.1 Методика контроля

Методика контроля должна соответствовать требованиям СТ ЦКБА 010, ПНАЭ Г-7-025-90, ПНАЭ Г-7-010-89 и РМД 2730.300.08.

(Измененная редакция. Изм. № 7)

6.39.2 Объем контроля

Контроль содержания ферритной фазы производится только для заготовок свариваемых деталей. Для заготовок деталей, не подлежащих сварке, необходимость проведения контроля указывается в КД. Для деталей, подлежащих наплавке твердыми износостойкими материалами, контроль содержания ферритной фазы не проводится. Содержание ферритной фазы определяется в металле, наплавленном аустенитными сварочными материалами, в случае, если это содержание регламентировано стандартами или ТУ на соответствующий сварочный материал. Объем контроля должен соответствовать требованиям КД, таблиц контроля качества, СТ ЦКБА 010, ПНАЭ Г-7-025-90, стандартам и ТУ на материал, ПНАЭ Г-7-010-89.

6.39.3 Требования к результатам контроля

Содержание ферритной фазы в основном металле заготовок свариваемых деталей должно быть от 0,5 % до 10 %. Содержание ферритной фазы в отливках должно соответствовать требованиям ПНАЭ Г-7-025-90. Содержание ферритной фазы при контроле сварочных материалов должно удовлетворять требованиям ПНАЭ Г-7-010-89.

6.39.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале испытаний, в технологическом паспорте, в сертификате (паспорте) на отливку. Содержание ферритной фазы при контроле сварочных материалов заносится в паспорт на изделие.

6.40 Операция 411. Контроль проведения термической обработки

6.40.1 Методика контроля

Методика проведения и контроля термической обработки должна соответствовать требованиям НП-089-15, СТ ЦКБА 016, СТ ЦКБА 026, инструкций и НД, составленным в полном соответствии с требованиями НП-089-15, СТ ЦКБА 016, СТ ЦКБА 026. Отклонения от требований указанных документов, кроме температуры и времени отпуска должны быть согласованы с головной материаловедческой организацией. Методика контроля термообработки отливок должна соответствовать требованиям ПНАЭ Г-7-025-90.

(Измененная редакция. Изм. № 7)

6.40.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблицам контроля качества, НД. Трубы из коррозионно-стойкой стали после горячей и холодной деформаций подлежат обязательной термообработке - закалке. Допускается не производить термическую обработку холодно-деформируемых труб, если наружный диаметр dн меньше или равен 25 мм при условии, что Rz больше или равен 5 dн, где Rz - радиус гиба, dн - наружный диаметр.

6.40. 3 Оформление результатов контроля

Для арматуры 1, 2, 3СIIIа классов, сведения о термической обработке должны быть указаны в паспорте на изделие и технологическом паспорте. Проведение термической обработки фиксируется в журнале термического цеха.

6.41 Операция 412. Контроль проведения термической обработки после сварки и наплавки

6.41.1 Методика контроля

Методика проведения и контроля термической обработки должна соответствовать требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, СТ ЦКБА 016, ОСТ 5Р.9937 или РД 2730.300.06, технологических процессов, инструкций или другой НД, действующей на предприятии-изготовителе, согласованной с головной материаловедческой организацией.

(Поправка № 2)

6.41.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц контроля качества, КД, ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06.

6.41.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, ОСТ 5Р.9937 или РД 2730.300.06

6.41.4 Оформление результатов контроля

Сведения о проведенной термообработке должны фиксироваться в журнале.

6.42 Операция 421. Гидравлические испытания

6.42.1 Методика контроля

Параметры гидравлических испытаний (давление, температура испытательной среды), а также применяемые испытательные среды и требования к их качеству определяются конструкторской (проектной) организацией и должны соответствовать требованиям НП-089-15, ПНАЭ Г-7-002-86, НП-068-05 и указываться в ТУ на изделие, в программах и методиках испытаний. Испытания проводятся в соответствии с указаниями КД и НД, разработанными в соответствии с требованиями НП-089-15 и НП-068-05. Контроль испытаний отливок производится по ПНАЭ Г-7-025-90.

6.42.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, НП-089-15, НП-068-05, при контроле отливок - требованиям ПНАЭ Г-7-025-90.

6.42.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям КД, НП-089-15, НП-068-05, ПНАЭ Г-7-025-90.

6.42.4 Оформление результатов контроля

Результаты испытаний фиксируются в журнале испытаний, оформляются актом и заносятся в паспорт изделия в соответствии с требованиями НП-068-05.

6.43 Операция 431. Контроль герметичности сварных соединений гелиевым течеискателем

6.43.1 Методика контроля

Методика контроля должна соответствовать требованиям ПНАЭ Г-7-019-89, ПНАЭ Г-7-010-89 или НД, разработанной в соответствии с требованиями указанных документов. Класс герметичности должен быть указан в КД.

6.43.2 Объем контроля

Необходимость и объем испытаний определяется требованиями ПНАЭ Г-7-010-89, таблицей контроля качества и КД.

6.43.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям КД, ПНАЭ Г-7-019-89, ПНАЭ Г-7-010-89.

6.43.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале или в другой документации, действующей на предприятии-изготовителе.

6.44 Операция 433. Контроль избыточным давлением воздуха

6.44.1 Методика контроля

Методика контроля должна соответствовать требованиям КД и ПНАЭ Г-7-019-89.

6.44.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц контроля качества, КД, ПНАЭ Г-7-010-89.

6.44.3 Требования к результатам контроля

Результаты контроля должны соответствовать требованиям КД, программ испытаний изделий, ПНАЭ Г-7-010-89.

6.44.4 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале.

6.45 Операция 441. Проверка чистоты деталей и сборочных единиц

6.45.1 Методика контроля

Проверку чистоты деталей и сборочных единиц перед упаковкой и отправкой заказчику проводят визуально по инструкции предприятия-изготовителя, картам технологического процесса или КД.

6.45.2 Объем контроля

Объем проверки определяется требованиями КД, НД и технологической документацией.

6.45.3 Требования к результатам контроля

Результаты проверки должны соответствовать требованиям КД и технологической документации.

6.45.4 Оформление результатов контроля

Результаты контроля фиксируются в журнале учета или в другой документации, действующей на предприятии-изготовителе.

6.46 Операция 443. Контроль консервации

6.46.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ 9.014 или инструкциям, разработанным в полном соответствии с требованиями ГОСТ 9.014.

6.46.2 Объем контроля

Объем контроля должен соответствовать требованиям проектно-технологической документации.

6.46.3 Оформление результатов контроля

Результаты контроля должны фиксироваться в журнале, технологическом паспорте и в паспорте изделия, в котором должно быть указано: дата проведения консервации, вариант защиты.

6.47 Операция 445. Контроль качества защитных покрытий

6.47.1 Методика контроля

Методика контроля должна соответствовать:

- при подготовке поверхности под лакокрасочное покрытие требованиям ГОСТ 9.402 и инструкций, разработанных в полном соответствии с требованиями ГОСТ 9.402;