| Информационная система |  |

СТАНДАРТ ОРГАНИЗАЦИИ

Устройства

для отбора проб пара и воды

атомных станций

Общие технические требования

СТО ЦКТИ 011-2007

Санкт-Петербург

2007

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползу нова» (ОАО «НПО ЦКТИ»)

Рабочая группа:

Судаков А.В., д-р техн. наук; Иванов Б.Н., канд. техн. наук;

Табакман М.Л.; Смирнова И.А.

2 ВНЕСЕН ОАО «НПО ЦКТИ»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО «НПО ЦКТИ» от 15.11.07 № 400

4 ВВЕДЕН ВПЕРВЫЕ

5 СОГЛАСОВАН с ФГУП концерн «Росэнергоатом» заместителем Технического директора Н.Н. Давиденко 08.11.2007 г.

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

|

Устройства для отбора проб пара и воды атомных станций. Общие технические требования |

Дата введения 2008-01-01

1 Область применения

1.1 Настоящий стандарт устанавливает общие требования к устройствам для отбора проб пара и воды трубопроводов атомных станций групп В и С по ПНАЭ Г-7-008. Устройства предназначены для обеспечения представительности пробы при отборе проб для лабораторного и автоматического химического контроля показателей водно-химического режима контуров АС.

Устройства для отбора проб пара и воды и отдельные элементы оборудования пробоотборных линий могут быть использованы для штатного химического контроля в любых точках пароводяного тракта атомной станции, кроме трубопроводов, работающих под разрежением.

1.2 Для оснащения пробоотборными устройствами трубопроводов II контура, на которые не распространяются требования ПНАЭ Г-7-008, и технологических трубопроводов АС разрешается использовать конструкции зондов согласно РД 24.031.121.

1.3 Стандарт является рекомендуемым к применению на предприятиях и в организациях, занимающихся проектированием и изготовлением трубопроводов для атомных станций.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

РД ЭО 0348-02 Основные правила обеспечения эксплуатации атомных станций (3-е издание)

ОСТ 108.004.10-86 Программа контроля качества изделий атомной энергетики

ОСТ 108.030.123-85 Детали и сборочные единицы из сталей аустенитного класса для трубопроводов на давление среды р ≥ 2,2 МПа (22 кгс/см2) атомных станций. Общие технические условия

ОСТ 108.030.124-85 Детали и сборочные единицы из сталей перлитного класса для трубопроводов на давление среды р ≥ 2,2 МПа (22 кгс/см2) атомных станций. Общие технические условия

ОСТ 24.125.02-89 Швы сварные стыковых соединений трубопроводов АЭС. Типы и основные размеры

ОСТ 24.125.03-89 Отводы гнутые Dy менее 100 мм для трубопроводов АЭС. Конструкция и размеры

ОСТ 24.125.08-89 Переходы точеные для трубопроводов АЭС. Конструкция и размеры

ОСТ 24.125.41-89 Штуцеры Dy менее 50 мм для трубопроводов АЭС. Конструкция и размеры

РД 24.031.121-91 Методические указания. Оснащение паровых стационарных котлов устройствами для отбора проб пара и воды

СО 34.39.504-00 (ОТТ ТЭС-2000) Общие технические требования к арматуре ТЭС

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1 атомная станция: Станция, преобразующая энергию деления ядер атомов в электрическую энергию и тепло.

3.1.2 атомная энергетическая установка: Комплекс взаимосвязанного оборудования и сооружений атомной станции, предназначенный для производства и распределения энергии.

3.1.3 устройство для отбора проб пара и воды: Оборудование для отбора проб пара и воды из трубопровода атомной станции для лабораторного и автоматического контроля показателей водно-химического режима контуров АС.

Устройство состоит, как правило, из зонда, корпуса зонда, пробоотборной линии, арматуры и холодильника.

3.1.4 зонд: Устройство для непосредственного отбора пробы пара или воды из трубопровода с исследуемой средой. Зонд состоит из втулки, а также, в зависимости от типа зонда, - из наконечника, трубы Ø 10×2 мм, щелевой насадки.

3.1.5 корпус зонда: Участок трубы, ввариваемой в трубопровод, к которому крепится втулка зонда.

3.1.6 пробоотборная линия: Трубная система по отводу пробы пара или воды от зонда до холодильника.

3.1.7 холодильник: Устройство для охлаждения отбираемой пробы до установленной температуры (не выше плюс 40 °С).

3.1.8 штуцер: Деталь, предназначенная для присоединения к трубопроводу трубы пробоотборной линии и др.

3.1.9 переход: Деталь, предназначенная для плавного изменения диаметра трубопровода.

3.1.10 отвод: Деталь, предназначенная для плавного изменения потока рабочей среды на угол от 15 до 90°.

3.2 В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

АЭУ - атомная энергетическая установка;

ОТК - отдел технического контроля.

3.3 В тексте стандарта приняты следующие обозначения, представленные в таблице 3.1.

Таблица 3.1

|

Символ |

Название |

Единица измерения |

|

Dа |

Наружный диаметр трубопровода |

мм |

|

s |

Номинальная толщина стенки трубы |

мм |

|

s1 |

Толщина стенки отвода на внешнем обводе гиба |

мм |

|

R |

Радиус поворота отвода трубы по нейтральной оси гнутого участка |

мм |

|

l, l1 |

Длины прямых участков отвода |

мм |

|

l2 |

Развернутая длина криволинейной части отвода |

мм |

|

b |

Длина проекции половины криволинейной части отвода |

мм |

|

φ |

Угол гиба отвода |

град |

4 Типы и конструкция устройств для отбора проб пара и воды и указания по их установке

4.1 Типы устройств для отбора проб пара и воды при эксплуатационном химическом контроле водно-химического режима контуров атомных станций и места их установки приведены в таблице 4.1.

Рекомендуемые конструкции устройств приведены на рисунках 1 - 5.

Конструкция щелевого зонда для отбора проб влажного пара определяется расчетом по методике приложения А. Конструкция, приведенная на рисунках 3, 4, является рекомендуемой.

4.2 Величины допускаемых давления и температуры среды в зондах равны допускаемым давлению и температуре среды в основном трубопроводе.

4.3 Детали и сборочные единицы устройств должны изготавливаться в соответствии с требованиями настоящего стандарта, нормативной и конструкторской документации и технологических инструкций, принятых на предприятии-изготовителе.

4.4 В месте выхода труб Ø 10×2 мм из втулок трубчатого (рисунок 2) и однососкового (рисунок 5) зондов допускаемые нагрузки определяются из условия прочности этих труб.

4.5 Устройства должны изготавливаться из материалов, предусмотренных ПНАЭ Г-7-008:

- приемная труба (рисунки 2, 3, 4, 5), наконечник (рисунки 1, 5) - из стали марки 08Х18Н10Т или 12Х18Н10Т;

- втулка (рисунки 2, 5) - из поковки или сортового проката стали 20 при t ≤ 350 °С или из поковки стали марки 15Х1М1Ф при t > 350 °С, (рисунки 1, 3) - из поковки или сортового проката стали марки 08Х18Н10Т или 12Х18Н10Т;

- щелевая насадка, донышко (рисунки 3, 4), пробка (рисунок 5) - из стали марки 08Х18Н10Т или 12Х18П10Т;

- корпус зонда - из материала основного трубопровода.

Нормативная документация на конкретные материалы должна определяться по ПНАЭ Г-7-008 в зависимости от группы трубопровода, на который устанавливается устройство.

Качество материалов должно быть подтверждено сертификатом.

4.6 Размеры заготовок, их конфигурация, припуски должны устанавливаться технологическим процессом, принятым на предприятии-изготовителе.

Таблица 4.1 - Отбор проб эксплуатационного химического контроля

|

Наименование устройства |

Отбираемая проба |

Требования к установке |

Примечания |

|

|

в горизонтальном трубопроводе |

в вертикальном трубопроводе |

|||

|

Зонд трубчатый (рисунок 1) |

Теплоноситель и рабочие среды I-го контура |

Наличие прямого участка трубопровода длиной не менее 10Da до места установки и не менее 5Da после него. |

Наличие прямого участка трубопровода длиной не менее 4Da до места установки и не менее 2Da после него. |

- |

|

Положение зонда - любое. |

Положение зонда «горизонтально ±5°». |

|||

|

|

|

|||

|

Должен быть обеспечен уклон пробоотборной линии по ходу пробы. |

||||

|

Зонд трубчатый (рисунок 2) |

Питательная вода, конденсат II-го контура |

Наличие прямого участка трубопровода длиной не менее 10Da до места установки и не менее 5Da после него. |

Наличие прямого участка трубопровода длиной не менее 4Da до места установки и не менее 2Da после него. |

- |

|

Положение зонда - любое. |

Положение зонда «горизонтально +5°». |

|||

|

Не допускается расслоение потока воды. |

|

|||

|

Должен быть обеспечен уклон пробоотборной линии по ходу пробы. |

||||

|

Насыщенный пар с влажностью не более 0,5 % |

Устанавливается только «вертикально ±0,5°» с отводом пробы вниз. |

Устанавливается при условии движения потока «снизу - вверх» и уклона пробоотборной линии по ходу пробы. |

Смеситель не устанавливается, если зонд ставится на расстоянии (l - 2)Da за подкладным кольцом или (5 - 6)Da за измерительной диафрагмой. |

|

|

|

|

|||

|

|

направление движения среды |

|||

|

Перед смесителем должен быть прямой участок трубопровода длиной не менее 5Da. |

||||

|

Зонд однососковый (рисунок 5) |

Перегретый пар |

Не регламентируется |

- |

|

4.7 Для стыковки с пробоотборным трубопроводом подготовку кромок под сварку во втулке (рисунки 1, 3) и в трубе Ø 10×2 мм (рисунки 2, 5) выполнять по 1 - 21 ПНАЭ Г-7-009, кромки под сварку для варианта с трубой Ø 14×2 мм - по ОСТ 24.125.02, тип шва 1 - 23 (С-23). Выполнение швов № 1 (рисунок 2), № 3 (рисунок 3), № 1, 2 (рисунок 4), № 2, 3, 4 (рисунок 5) должно производиться по технологии предприятия-изготовителя аргонодуговой сваркой без разделки кромок.

4.8 Устройства для отбора проб устанавливаются на трубопроводах наружным диаметром D ≥ 89 мм. При диаметре трубопровода менее 89 мм производится отбор пробы без зонда непосредственно из трубы через приваренный к ней штуцер по ОСТ 24.125.41 вне зависимости от типа отбираемой среды.

Типоразмер труб для изготовления корпуса и тип разделки кромок под сварку корпуса с основным трубопроводом должен соответствовать основному трубопроводу.

4.9 На время послемонтажных и послеремонтных промывок трубопровода зонд в сборе следует заменить на вставку для предотвращения засорения приемного устройства зонда.

4.10 Скорость среды в трубопроводе для трубчатого и однососкового зондов (рисунки 1, 2, 5) строго не регламентируется, но для перегретого пара должна быть в пределах от 40 до 60 м/с, для воды - в пределах от 1 до 5 м/с в зависимости от внутреннего диаметра трубопровода.

Скорость среды в пробоотборном трубопроводе должна быть около 1 м/с.

4.11 Скорость среды на входе в отверстия приёмной трубы щелевого зонда со смесителем (рисунок 3), рекомендуемого для отбора проб насыщенного пара при 100 % нагрузке, должна быть такой же, как и в паропроводе с контролируемой средой.

4.12 Зонды всех видов должны быть направлены строго навстречу потоку среды.

Направление потока рабочей среды в вертикальном трубопроводе при установке трубчатого зонда (рисунок 1) - любое.

Положение зонда в собранном устройстве для отбора проб фиксируется риской на втулке.

4.13 Расчет на прочность отдельных исполнений зондов выполнен ОАО «НПО ЦКТИ» в соответствии с требованиями ПНАЭ Г-7-002 на р = 19,62 МПа и t = 290 °С (для аустенитных сталей) и р = 9,8 МПа и t = 290 °С (для углеродистых сталей).

При проектировании пробоотборных линий следует производить поверочный расчет на прочность сварного шва приварки втулки к корпусу зонда. Определение вибрационной устойчивости зонда производится путем экспериментальных исследований на стадии пусконаладочных работ, включая начальный этап эксплуатации в стационарных режимах.

4.14 Зонды могут быть изготовлены согласно следующим исполнениям в зависимости от типа отбираемой среды (см. таблицу 4.1) и диаметра пробоотборного трубопровода (см. таблицу 4.2).

Таблица 4.2

|

Исполнение зонда |

Вариант изготовления |

Условный проход пробоотборного трубопровода, Dy |

|

01 |

Рисунок 1, вид Б (вариант 1), вид В (вариант 1) |

6 |

|

02 |

Рисунок 1, вид Б (вариант 2), вид В (вариант 1) |

|

|

03 |

Рисунок 1, вид Б (вариант 1), вид В (вариант 2) |

10 |

|

04 |

Рисунок 1, вид Б (вариант 2), вид В (вариант 2) |

|

|

05 |

Рисунок 2 |

6 |

|

06 |

Рисунок 5 |

|

|

07 |

1 - втулка; 2

- наконечник; 3 - корпус зонда

* Размеры для справок

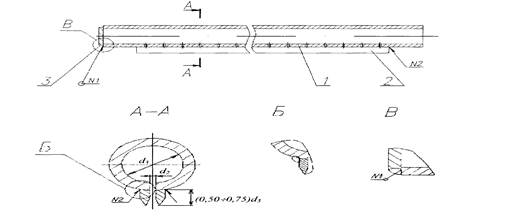

Рисунок 1 - Зонд трубчатый

1 - втулка; 2

- труба Ø 10×2 мм; 3 - корпус зонда

* Размеры для справок

Рисунок 2 - Зонд трубчатый

1 - щелевая

насадка; 2 - втулка;

3 - труба; 4 - донышко; 5 - корпус зонда;

6 - смеситель; 7 - камера

Рисунок 3 - Зонд щелевой со смесителем

4.15 Маркировка устройств должна проводиться ударным способом шрифтом 5ПР3 по ГОСТ 26.020.

Глубина маркировки - не более 0,3 мм. Кромки клейм не должны иметь острых граней. Место под маркировку должно быть указано в чертеже пробоотборного устройства (на корпусе зонда), очищено принятым на предприятии-изготовителе способом.

При маркировке должно быть указано:

- обозначение изделия;

- отбираемая среда;

- направление движения среды;

- рабочее давление среды, МПа;

- рабочая температура среды, °С;

- клеймо ОТК;

- код KKS трубопровода (при поставке на экспорт или при требованиях договоров или контрактов).

4.16 Сварные соединения клеймить в соответствии с разделом 10 ПНАЭ Г-7-009.

4.17 Пример обозначения изделия при заказе трубчатого зонда исполнения 03:

Зонд 03 СТО ЦКТИ 011-2007

При заказе должен быть указан материал корпуса, размер присоединяемых к корпусу труб, разделка кромок, группа трубопровода по ПНАЭ Г-7-008 (для выбора материала деталей зонда в соответствии с п. 3.5 стандарта).

1 - труба; 2 - щелевая насадка; 3 - донышко

Рисунок 4 - Приёмная труба щелевого зонда

1 - труба

Ø 10×2 мм; 2 - втулка; 3 - корпус зонда; 4 -

наконечник; 5 - пробка

* Размеры для справок

Рисунок 5 - Зонд однососковый

5 Оборудование пробоотборных линий

5.1 На пробоотборной линии ручного отбора пробы после зонда должны быть расположены:

- два запорных вентиля Dy6;

- холодильник;

- дроссельный игольчатый вентиль Dy6 или дроссельная шайба.

Допускается применение вентилей Dy10 с использованием точёных переходов по ОСТ 24.125.08 (исполнение 01).

5.2 Запорные вентили выбираются в зависимости от их места установки и от параметров среды (давление и температура) в линии отбора пробы.

Первый запорный вентиль устанавливается после зонда и должен крепиться как можно ближе к точке отбора пробы для отключения пробоотборной линии от основного трубопровода, второй вентиль устанавливается перед холодильником с целью его отключения для технического обслуживания или ремонта.

5.3 Конструкция холодильника выбирается проектирующей организацией.

5.4 Холодильники должны отвечать требованиям ПНАЭ Г-7-008, предъявляемым к оборудованию АЭУ.

Холодильники трубопроводов II контура, на которые не распространяются требования ПНАЭ Г-7-008, и технологических трубопроводов систем нормальной эксплуатации могут применяться согласно РД 24.031.121.

Холодильники должны обеспечивать температуру отбираемой пробы не выше плюс 40 °С.

5.5 Для охлаждения пробы используется охлаждающая вода с расчетной температурой промежуточного контура (18 ÷ 33) °С. Прозрачность охлаждающей воды должна быть не менее 30 см (по шрифту), карбонатная жесткость - не более 3,0 мг-экв./кг.

5.6 При монтаже пробоотборных линий следует выдерживать уклон трубопроводов в сторону движения среды не менее 0,004; горизонтальные участки без уклона и с противоуклоном должны быть исключены. Необходимо предусмотреть участки компенсации теплового удлинения пробоотборных линий.

5.7 Согласно требованиям РД ЭО 0348 линии отбора проб должны быть выведены в раздельные (для проб, загрязненных радиоактивными веществами, и для чистых проб) закрытые помещения, имеющие вентиляцию и биологическую защиту (для радиоактивных проб). Допускается вывод линии отбора проб непосредственно в экспресс-лабораторию при условии оборудования в ней изолированного и специально приспособленного бокса для размещения в нем выведенных линий радиоактивных проб.

Помещения химических лабораторий должны быть оснащены приточно-вытяжной вентиляцией и спецканализацией.

5.8 Трубы пробоотборных линий и змеевики холодильников выполняются из стали марок 08Х18Н10Т, 12Х18Н10Т Ø 10×2 мм. Допускается применение труб Ø 14×2 мм. Нормативный документ на материал трубы определяется по ПНАЭ Г-7-008 в соответствии с группой основного трубопровода.

5.9 Соединение труб пробоотборных линий должно производиться аргонодуговой сваркой без разделки кромок аналогично 1 - 21 ПНАЭ Г-7-009 монтажной организацией по технологии предприятия-изготовителя.

Гибка труб должна производиться по месту монтажа пробоотборной линии с соблюдением требований приложения Б и ОСТ 24.125.03.

5.10 Вентили запорные и регулирующие для всех отборов проб должны соответствовать требованиям НП-068-05 или ОТТ ТЭС-2000 в зависимости от места их установки.

6 Схемы отбора проб пара и воды

6.1 Схемы отбора проб пара и воды разрабатываются организацией-проектировщиком АЭУ с учетом рекомендаций раздела 4.

7 Методы контроля при изготовлении

7.1 Контроль качества основного материала и сварных соединений должен проводиться в соответствии с требованиями ПНАЭ Г-7-010, ОСТ 108.004.10, ОСТ 108.030.123 и ОСТ 108.030.124 соответственно использованной при изготовлении марке стали. Угловые сварные соединения приварки втулок зондов к корпусам и приёмных труб к втулкам подвергаются послойному визуальному контролю в процессе сварки с регистрацией результатов в специальном журнале и формуляре ОТК, с последующим капиллярным контролем этих сварных соединений в объёме 100 % в соответствии с ПНАЭ Г-7-010 (раздел 5).

7.2 Гидравлические испытания изделий в сборе следует проводить в соответствии с требованиями ПНАЭ Г-7-008 (раздел 5).

8 Транспортирование и хранение

8.1 Условия хранения и транспортирования устройств для отбора проб пара и воды должны соответствовать группе 7 ГОСТ 15150.

Приложение А

(рекомендуемое)

Методика расчета щелевого зонда со смесителем

1 Определение минимального диаметра корпуса смесителя d (рисунок 3).

Из графика определяется w"кp в зависимости от давления насыщенного пара в смесителе, где w"кp - критическая скорость срыва пленки влаги, м/с.

Скорость потока в суженном сечении корпуса смесителя w"c должна быть не менее скорости w"кp, определенной по графику, т.е. w"c ≥ w"кp.

Суженое сечение корпуса смесителя:

![]()

где G - количество пара, проходящего по смесителю, т/ч;

γ" - удельный вес пара, кг/м3.

Минимальный диаметр смесителя

2 Размеры диаметров отверстий d1, d2 определяются по таблице А.1.

3 Проходное сечение пробоотборной трубки d3 (рисунок 4) выбирается из условия:

d3 = (0,10 ÷ 0,15)d1.

4 Количество отверстий «n» определяется из условий: w"отв = w"c, w"сеч.d3 ≤ l,5w"отв, где w"отв - скорость пара в отверстиях трубки, м/с;

w"сеч.d3 - скорость пара в пробоотборной трубке, м/с,

![]()

Отверстия по длине трубки должны располагаться равномерно.

Таблица А.1

В миллиметрах

|

Размеры зонда |

Значения |

Размеры зонда |

Значения |

|

Da |

Задается |

l |

l,5Da |

|

d |

По расчету |

l1 |

0,25Da |

|

d1 |

|

l2 |

0,25Da |

|

d2 |

2 ÷ 5 |

l3 |

0,50Da |

|

d3 |

(0,10 ÷ 0,15 d1 |

|

|

Приложение Б

(рекомендуемое)

Отводы гнутые Dy6

* Размеры для справок

Рисунок Б.1

Таблица Б.1

|

Исполнение |

Условный проход, Dy |

Подготовка кромок |

Размеры присоединяемых туб |

Da* |

s |

R |

s1 |

l* |

l1* |

l2* |

Угол гиба, φ, град. |

L ± 10 |

L1 ± 10 |

Масса, кг |

|

01 |

6 |

Без разделки |

10×2 |

10 |

2 |

100 |

1,5 |

100 |

100 |

26 |

15 |

222 |

29 |

0,09 |

|

02 |

52 |

30 |

237 |

64 |

0,10 |

|||||||||

|

03 |

79 |

45 |

241 |

100 |

0,11 |

|||||||||

|

04 |

105 |

60 |

237 |

137 |

0,12 |

|||||||||

|

05 |

157 |

90 |

200 |

200 |

0,14 |

|

Ключевые слова: атомные станции, атомные энергетические установки, устройства для отбора проб пара и воды, трубопроводы, конструкция, маркировка, материалы, контроль |