| Информационная система |  |

ГОСТ 24788-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОСУДА

ХОЗЯЙСТВЕННАЯ СТАЛЬНАЯ

ЭМАЛИРОВАННАЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 367 «Чугун, прокат и металлоизделия»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Кыргызская Республика |

Кыргызстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 марта 2002 г. № 96-ст межгосударственный стандарт ГОСТ 24788-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 сентября 2002 г.

5 ВЗАМЕН ГОСТ 24788-81

ГОСТ 24788-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОСУДА ХОЗЯЙСТВЕННАЯ СТАЛЬНАЯ ЭМАЛИРОВАННАЯ

Общие технические условия

Enamelled steel kitchen utensils. General specifications

Дата введения 2002-09-01

1 Область применения

Настоящий стандарт распространяется на группу однородной продукции - стальную хозяйственную эмалированную посуду (далее - посуду), используемую для приготовления пищи, хранения и переноски пищевых продуктов, сервировки стола, санитарно-гигиенических и других хозяйственных нужд.

Требования к качеству продукции, направленные на обеспечение ее безопасности для жизни и здоровья населения, изложены в 5.3.1.2, 5.3.1.3 (в части термической стойкости эмалевого покрытия), 5.3.1.7, 5.3.1.8.1, 5.3.2.8, 5.4.3, 6.2 (в части прочности крепления арматуры ручек, ударной прочности, термической и коррозионной стойкости эмалевого покрытия), 6.3 (в части содержания вредных для здоровья элементов), 7.7, 7.8, 7.13, 7.14, 7.18, и подлежат обязательному включению во все виды документации, по которой изготовляется стальная эмалированная посуда.

(Измененная редакция, Изм. № 1).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 860-75 Олово. Технические условия

ГОСТ 1668-73 Проволока стальная оцинкованная для воздушных линий связи. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3032-76 Гайки-барашки. Конструкция и размеры

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4976-83 Лаки марок НЦ-218, НЦ-222, НЦ-243 мебельные и НЦ-223. Технические условия

ГОСТ 4986-79 Лента холоднокатаная из коррозионностойкой и жаростойкой стали. Технические условия

ГОСТ 5244-79 Стружка древесная. Технические условия

ГОСТ 5470-75 Лаки марок ПФ-283 и ГФ-166. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 5963-67* Спирт этиловый питьевой 95 %-ный. Технические условия

* На территории Российской Федерации действует ГОСТ Р 51723-2001.

ГОСТ 6730-75 Трава морская сушеная. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 7897-83 Заготовки лиственных пород. Технические условия

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9396-88 Ящики деревянные многооборотные. Общие технические условия

ГОСТ 9421-80 Картон тарный плоский склеенный. Технические условия

ГОСТ 9462-88 Лесоматериалы круглые лиственных пород. Технические условия

ГОСТ 9557-87 Поддон плоский деревянный размером 800´1200 мм. Технические условия

ГОСТ 10350-81 Ящики деревянные для продукции легкой промышленности. Технические условия

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 12082-82 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 12301-81 Коробки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 12302-83 Пакеты из полимерных и комбинированных материалов. Общие технические условия

ГОСТ 12303-80 Пачки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 13236-83 Порошки периклазовые электротехнические. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 20435-75 Контейнер универсальный металлический массой брутто 3,0 т. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 24244-80 Прокат тонколистовой холоднокатаный из малоуглеродистой стали для эмалированной посуды. Технические условия

ГОСТ 24297-87 Выходной контроль продукции. Основные положения

ГОСТ 24405-80 Эмали силикатные (фритты). Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные. Типы, основные параметры и размеры

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26663-85 Пакеты транспортные. Формирование на плоских поддонах. Общие технические требования

ГОСТ 29020-91 (ИСО 2742-83) Эмали стекловидные и фарфоровые. Определение стойкости к кипящей лимонной кислоте

ГОСТ 29021-91 Эмали стекловидные и фарфоровые. Определение стойкости к лимонной кислоте при комнатной температуре

ГОСТ 29022-91 (ИСО 2722-73) Эмали стекловидные и фарфоровые. Определение стойкости к воде и водяному пару

(Измененная редакция, Изм. № 1).

3 Определения

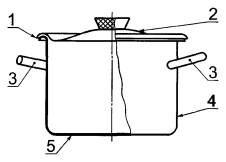

3.1 Наименования деталей и частей посуды приведены на рисунке 1.

1 - борт; 2 - крышка; 3 - ручка; 4 - корпус; 5 - дно

4 Основные размеры

4.1 Вместимость посуды, толщина исходного металла и комплектация изделий крышками приведены в таблице 1.

Таблица 1

|

Наименование изделия |

Вместимость, дм3 (л), не менее |

Толщина исходного металла, мм, не менее |

Комплектация крышкой |

|

|

1 Для тепловой обработки пищевых продуктов |

Кастрюля: цилиндрическая |

0,8; 1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 4,5; 5,0; 5,5; 7,0; 9,0; 12,0 |

0,5 |

+ |

|

коническая |

1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0; 5,5; 7,0 |

|

+ |

|

|

сферическая |

1,0; 1,5; 2,0; 2,5; 3,0; 4,5 |

|

+ |

|

|

Кофейник |

1,0; 1,5; 2,0 |

0,5 |

+ |

|

|

Чайник |

0,6; 0,8; 1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 5,0; 7,0 |

0,5 |

+ |

|

|

Чайник со свистком |

2,0; 2,5; 3,0; 3,5 |

0,5 |

+ |

|

|

Посуда для электроплит: |

|

|

|

|

|

кастрюля |

1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 4,5 |

1,5 |

+ |

|

|

сковорода |

0,6; 0,8; 1,0; 1,5; 2,0; 2,5 |

2,0 |

± |

|

|

чайник |

2,0; 2,5; 3,0; 3,5 |

1,0 |

+ |

|

|

чайник со свистком |

2,0; 2,5; 3,5 |

1,0 |

+ |

|

|

молоковар |

1,5; 2,5 |

1,5 |

± |

|

|

2 Для приготовления холодных блюд и сервировки стола |

Блюдо |

1,0; 1,5; 2,0; 4,5; 7,0 |

0,5 |

- |

|

Кружка |

0,15; 0,25; 0,40; 0,60; 1,0; 1,5 |

0,4 |

± |

|

|

Салатник |

1,0; 1,5; 2,0; 3,0 |

0,5 |

+ |

|

|

Миска |

0,25; 0,40; 0,60; 0,80; 1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0; 5,0 |

0,5 |

- |

|

|

Тарелка |

0,15; 0,25; 0,40; 0,80 |

0,35 |

- |

|

|

3 Для хранения и переноски пищевых продуктов |

Бак |

14,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0 |

0,6 |

+ |

|

Банка |

1,0; 1,5; 1,7; 2,0; 2,5; 3,0; 4,0 |

0,5 |

+ |

|

|

Бидон |

1,0; 2,0; 3,0; 6,0 |

0,5 |

+ |

|

|

Ведро |

7,0; 10,0; 12,0; 14,0 |

0,5 |

± |

|

|

Лоток |

0,25; 0,60; 0,80; 1,0; 1,5; 2,0; 2,5; 3,0; 4,0 |

0,5 |

+ |

|

|

4 Для вспомогательных и санитарно-гигиенических целей |

Ночной горшок |

1,5; 2,5; 3,0 |

0,5 |

+ |

|

Дуршлаг |

0,4; 0,8; 1,5; 7,0; 2,5 |

0,5 |

- |

|

|

Ковш |

1,0; 1,5; 2,0 |

0,5 |

- |

|

|

Кувшин |

1,5; 2,0; 2,5 |

0,5 |

± |

|

|

Таз |

9,0; 12,0; 16,0; 20,0 |

0,5 |

- |

|

|

1 Знак «+» означает необходимость изготовления посуды с крышкой, знак « - » - без крышки. 2 Посуду, отличающуюся от указанной в таблице 1 по наименованию, размерам, вместимости, изготовляют по техническим описаниям, разрабатываемым в дополнение к настоящему стандарту. 3 Вместимость дуршлагов на готовых изделиях не контролируют. |

||||

(Измененная редакция, Изм. № 1).

5 Технические требования

5.1 Посуду изготовляют в соответствии с требованиями настоящего стандарта по рабочим чертежам, образцам-эталонам и технологическому регламенту, утвержденным в установленном порядке.

5.2 Требования к материалам

5.2.1 Корпуса, крышки и ручки посуды изготовляют из тонколистового холоднокатаного проката по ГОСТ 24244 и проката по другой нормативной документации, не склонного к появлению дефекта «рыбья чешуя», определяемого по ГОСТ 24244 после нанесения эмалевого покрытия.

Допускается использовать для комплектации изделий крышки из коррозионно-стойкой стали, стекла, пластмасс и других материалов по нормативным документам, разрешенных национальными органами здравоохранения.

(Измененная редакция, Изм. № 1).

5.2.2 Ободки, защищающие кромки бортов посуды, изготовляют из коррозионностойкой стали по ГОСТ 4986 с качеством поверхности не ниже класса Г или другой нормативной документации (НД).

Марки коррозионностойкой стали должны быть разрешены национальными органами здравоохранения для контакта с пищевыми продуктами.

5.2.3 Для изготовления ручек и их деталей допускается применять:

- проволоку обыкновенного качества по ГОСТ 3282 или ГОСТ 1668;

- тонколистовой прокат из коррозионностойкой стали с химическим составом по ГОСТ 5632;

- древесину лиственных пород первого сорта по ГОСТ 7897, ГОСТ 9462;

- алюминий, пластмассу, керамику по нормативной документации.

5.2.4 На поверхность посуды наносят и закрепляют обжигом эмалевое покрытие на основе силикатных эмалей (фритт) по ГОСТ 24405 или другой НД.

Силикатные эмали, используемые для нанесения на внутреннюю поверхность посуды, должны быть разрешены органами здравоохранения для контакта с пищевыми продуктами.

5.3 Характеристики посуды

5.3.1 Эмалевое покрытие

5.3.1.1 Общая толщина эмалевого покрытия внутренней поверхности посуды должна быть не менее 0,20 мм.

(Новая редакция, Изм. № 1).

5.3.1.2 Эмалевое покрытие посуды должно выдерживать испытание на ударную прочность. Работа удара в зависимости от толщины исходного металла должна соответствовать установленной в таблице 2.

Таблица 2

|

Работа удара, Дж (кгс×м), не менее |

|

|

До 0,4 включ. |

0,29 (0,03) |

|

Св. 0,4 » 0,5 » |

0,39 (0,04) |

|

» 0,5 » 0,6 » |

0,49 (0,05) |

|

» 0,6 » 0,8 » |

0,59 (0,06) |

|

» 0,8 » 1,0 » |

0,67 (0,07) |

|

» 1,0 » 1,5 » |

0,78 (0,08) |

|

» 1,5 » 2,0 » |

0,98 (0,10) |

|

» 2,0 » 2,5 » |

1,18 (0,12) |

После испытания на поверхности не должно быть отколов эмали. Допускается образование вмятин от ударника на испытуемой поверхности и трещин на эмалевом покрытии с противоположной стороны изделия.

5.3.1.3 Эмалевое покрытие должно выдерживать испытание на термическую стойкость. После двух циклов испытания (20 - 100 - 20 - 232 - 20) °С эмалевое покрытие не должно иметь трещин и отколов.

По требованию потребителя эмалевое покрытие должно выдерживать испытание на тепловой удар. Разность температур нагрева и охлаждения покрытия должна быть не менее 220 °С. После испытания на поверхности эмалевого покрытия не должно быть трещин и отколов.

Испытание на тепловой удар является факультативным до 01.01.2010 г.

(Измененная редакция, Изм. № 1).

5.3.1.4 Эмалевое покрытие на внутренней поверхности посуды должно выдерживать испытание на пористость. После испытания на поверхности покрытия не должны появляться следы коррозии металла.

5.3.1.5 Эмалевое покрытие светлых тонов на внутренней поверхности посуды должно выдерживать испытание на стойкость против адсорбции красящих веществ пищевых сред. После испытания эмалевое покрытие не должно иметь видимого изменения цвета, а белое эмалевое покрытие не должно изменять коэффициент яркости.

5.3.1.6 Коэффициент яркости белого эмалевого покрытия должен быть не менее 75 %.

5.3.1.7 Внутреннее покрытие посуды по выделению вредных для здоровья веществ должно соответствовать санитарно-гигиеническим требованиям по [1].

(Новая редакция, Изм. № 1).

5.3.1.8 Эмалевое покрытие посуды должно выдерживать испытание на коррозионную стойкость.

5.3.1.8.1 Потеря массы покрытия после кипячения в растворе уксусной кислоты массовой доли 4,0 % в течение 1 ч не должна превышать 0,25 мг/см2 испытуемой поверхности.

5.3.1.8.2 После воздействия раствора уксусной кислоты массовой доли 4,0 % при температуре (20±2) °С в течение (60±5) с на наружной поверхности покрытия не должны появляться матовые пятна.

5.3.1.8.3 Потеря массы покрытия после кипячения в растворе лимонной кислоты массовой доли 6 % в течение 2,5 ч не должна превышать 10 г/м2.

5.3.1.8.4 Эмалевое наружное покрытие посуды после воздействия раствора лимонной кислоты 100 г/дм3 при температуре (20±2) °С в течение (15±0,5) мин должно быть не ниже класса А по ГОСТ 29021.

5.3.1.8.5 Скорость коррозии покрытия после кипячения в воде в течение 48 ч не должна превышать 0,50 г/м2×сут.

5.3.1.8.6 Скорость коррозии покрытия после воздействия водяного пара в течение 48 ч не должна превышать 1,30 г/м2×сут.

5.3.1.8.7 Показатели коррозионной стойкости эмалевого покрытия по 5.3.1.8.3 - 5.3.1.8.6 определяют по требованию потребителя и являются факультативными до 01.01.2010 г.

5.3.1.9 На кромках посуды допускаются обнажение и прогары грунтового покрытия. В местах контакта посуды и обжигового инструмента (на дне и под бортом) на эмалевом покрытии допускаются следы от инструмента до грунтового покрытия, желтизна и незначительные сколы эмали без обнажения грунтового покрытия. В местах приварки арматуры на наружной и внутренней поверхности эмалевого покрытия допускаются оплавленные волосные линии.

Допускается нарушение сплошности покровной эмали на швах наружной и незначительные нарушения сплошности на швах внутренней поверхности посуды и просветы на ручках и радиусах закругления наружной поверхности посуды.

На остальной поверхности посуды качество эмалевого покрытия должно соответствовать указанному в таблице 3.

Таблица 3

|

Поверхность посуды |

Норма |

|

|

1 Отколы покровной эмали, «рыбья чешуя» |

Наружная, внутренняя |

Не допускаются |

|

2 Нарушение сплошности покровной эмали (обнажения грунтовой эмали, кратер, прогар) |

Внутренняя, наружная |

То же Допускаются незначительные |

|

3 Посторонние включения и включения другого цвета (пятна эмали и пятна от окалины) |

Наружная, внутренняя |

То же |

|

4 Непродавливаемые пузыри и бугорки, локальные утолщения эмали |

Наружная, внутренняя |

» |

|

5 Неровность нанесения бортовой эмали, вскип и желтизна в месте соединения бортовой и покровной эмали |

Бортовая, внутренняя |

» |

|

6 Разрывы покровной эмали под бортом |

Наружная |

Допускаются |

|

Примечания 1 Под незначительными дефектами эмалевого покрытия понимаются дефекты, размеры и количество которых не оказывают существенного влияния на товарный вид изделий и не препятствуют использованию посуды по назначению. 2 Посуда, на наружной поверхности которой имеются дефекты, ухудшающие товарный вид, по согласованию с потребителем относится к посуде II сорта. |

||

(Измененная редакция, Изм. № 1).

5.3.1.10 Декорированию подвергают наружную поверхность посуды. Декорирование внутренней поверхности посуды, за исключением внутренней поверхности блюд, мисок, тазов и тарелок в области, прилегающей к бортам изделий, не допускается.

На декорированной посуде допускаются дефекты рисунка (нечеткость контура, мелкие волосные линии и разрывы, незначительное выгорание), не ухудшающие вид изделий.

5.3.2 Конструкция посуды

5.3.2.1 Крышки должны свободно устанавливаться, легко поворачиваться и прилегать к бортам посуды без перекосов и смещений.

5.3.2.2 Крышки бидонов должны удерживаться на корпусе при наклоне не менее 45°, крышки чайников и кофейников - не менее 75°.

5.3.2.3 Посуда должна быть устойчивой на плоскости, выпуклость дна не допускается. Допускается рельефная формовка дна посуды, за исключением посуды для электроплит.

Вогнутость дна посуды для электроплит не должна превышать 0,6 % диаметра плоского участка дна посуды.

5.3.2.4 Ободки из коррозионностойкой стали, защищающие борта корпусов и крышек посуды, должны плотно прилегать к ним без сколов эмалевого покрытия.

5.3.2.5 Металлические фиксированные ручки корпусов и крышек посуды изготовляют из тонколистового проката полыми.

Для корпусов баков допускается другая конструкция ручек.

Подвижные ручки (дужки) изготовляют с металлическим защитным покрытием или покрывают силикатной эмалью по ГОСТ 24405.

Подвижные ручки чайников не должны касаться эмалированной поверхности корпусов.

5.3.2.6 На пластмассовых деталях ручек не допускаются трещины, вздутия, усадочные раковины и инородные включения. Заусенцы должны быть зачищены.

Теплостойкость пластмассовых деталей посуды для тепловой обработки пищевых продуктов должна быть не менее 125 °С.

5.3.2.7 Поверхность деревянных деталей ручек покрывают мебельным лаком по ГОСТ 4976, ГОСТ 5470 или другой НД.

Допускается парафинирование деревянных деталей.

5.3.2.8 Арматура (ручки) должна выдерживать статическую нагрузку, равную удвоенной, а для баков - полуторной массе воды, вмещаемой в изделие, без остаточной деформации, ослабления крепления ручек к арматуре, повреждений эмалевого покрытия в месте соединения арматуры (ручек) и корпуса.

5.3.2.9 Диаметр плоского участка дна посуды для электроплит должен быть не менее диаметров конфорок по ГОСТ 14919.

5.3.2.10 Сливные устройства посуды должны исключать подтекание жидкости на корпус изделий при ее выливании.

(Введен дополнительно, Изм. № 1).

5.3.3 Комплектность

5.3.3.1 Комплектуемость изделий крышками установлена в соответствии с 4.1.

5.3.3.2 Комплектацию посуды дополнительными устройствами (для заварки кофе, варки на пару и т.п.) проводят в соответствии с техническими описаниями.

5.4 Маркировка

5.4.1 На каждое изделие наносят маркировку с указанием:

- товарного знака предприятия-изготовителя;

- клейма технического контроля.

При изготовлении посуды в наборах на потребительской таре указывают состав набора.

5.4.2 Маркировка должна быть нанесена непосредственно на изделие или на этикетку, закрепленную на изделии.

Способ нанесения маркировки устанавливает изготовитель.

(Измененная редакция, Изм. № 1).

5.4.3 При сертификации посуды на изделие, потребительскую тару или этикетку наносят знак соответствия [2].

(Измененная редакция, Изм. № 1).

5.4.4 Транспортную тару с грузом маркируют по ГОСТ 14192 с нанесением манипуляционного знака «Хрупкое. Осторожно». На ярлыке должны быть указаны:

- наименование или товарный знак предприятия-изготовителя;

- наименование изделия или набора посуды;

- количество изделий;

- вместимость изделий;

- обозначение настоящего стандарта;

- номер упаковщика;

- дата упаковки.

Примечание - По требованию потребителя на ярлыке указывают артикулы изделий или наборов посуды.

5.5 Упаковка

5.5.1 Посуду и наборы посуды упаковывают в тару:

коробки или пачки из картона и комбинированных материалов на основе картона типов I, II по ГОСТ 12301 или ГОСТ 12303;

пакеты из полимерных материалов по ГОСТ 12302;

полиэтиленовую пленку термоусадочную по ГОСТ 25951;

ящики из гофрированного картона по ГОСТ 9142 и другой НД.

(Измененная редакция, Изм. № 1).

5.5.2 При упаковывании посуды применяют вспомогательные материалы: оберточную бумагу по ГОСТ 8733, бумагу прокладочную по [3], гофрированный картон по ГОСТ 7376, тарный картон плоский склеенный по ГОСТ 9421, прокладочный картон по ГОСТ 9347, морскую сушеную траву по ГОСТ 6730, древесную стружку по ГОСТ 5244 и другие материалы.

(Измененная редакция, Изм. № 1).

5.5.3 Посуду, упакованную в потребительскую тару, за исключением упакованной в ящики из гофрированного картона, укладывают в ящики из гофрированного картона по ГОСТ 9142 и другой НТД, дощатые ящики по ГОСТ 2991, ГОСТ 10350, ящики из листовых древесных материалов по ГОСТ 5959, деревянные ящики по ГОСТ 9396, дощатые обрешетки по ГОСТ 12082, контейнеры по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225 или формируют в транспортные пакеты по ГОСТ 26663.

5.5.4 Упаковку посуды, отгружаемой на Крайний Север и в труднодоступные районы, проводят по ГОСТ 15846.

5.5.5 По согласованию с потребителем допускается применять тару других размеров, другие виды и способы упаковки при условии обеспечения сохранности посуды при транспортировании и хранении.

6 Правила приемки

6.1 Для проверки соответствия посуды требованиям настоящего стандарта изготовитель производит приемосдаточные, периодические и типовые испытания.

6.2 Приемосдаточные испытания проводят в следующем порядке:

- контроль дефектов эмалевого покрытия и декоративной отделки, внешнего вида деталей посуды из нержавеющей стали, пластмассы, древесины и других материалов, комплектность изготовления, легкости вращения ручек - на каждом изделии;

- контроль толщины эмалевого покрытия, прочности крепления арматуры (ручек), вогнутости дна посуды для электроплит, качества установки ободков на борта корпусов и крышек - не реже одного раза в смену на трех изделиях;

- испытание ударной прочности, термической стойкости эмалевого покрытия и коэффициента яркости белого эмалевого покрытия - не реже одного раза в сутки на трех изделиях;

- испытание эмалевого покрытия на коррозионную стойкость в уксусной кислоте - не реже одного раза в неделю на трех изделиях;

6.3 Периодические испытания посуды на соответствие требованиям настоящего стандарта проводят не реже одного раза в год в объеме приемосдаточных испытаний с дополнительным контролем вместимости, подтекания жидкости на корпус при ее выливании из сливных устройств, удержания крышек при наклоне посуды, пористости и стойкости к адсорбции эмалевого покрытия.

Испытание изделий по гигиеническим показателям - не реже одного раза в полгода на трех изделиях.

(Измененная редакция, Изм. № 1).

6.4 Типовые испытания проводят после внесения изменений в рецептуру или технологию изготовления посуды.

Испытания проводят по определению параметров, зависимых от внесенных изменений, на партии изделий не менее 20 шт. для каждого параметра.

Типовые испытания на санитарно-химическое исследование при изменении рецептуры, технологии изготовления посуды и оформлении нового гигиенического заключения проводят в полном объеме по согласованию с национальными органами здравоохранения.

6.5 Посуду поставляют партиями. Партией считают количество посуды, одновременно отгружаемое потребителю и сопровождаемое документом о качестве.

6.6 Потребитель проверяет 2 % изделий от партии, но не менее трех изделий каждого типоразмера по ГОСТ 24297.

6.7 При получении неудовлетворительных результатов проверки хотя бы по одному из показателей по нему проводят проверку на удвоенной выборке.

Результаты повторной проверки распространяют на всю партию.

7 Методы контроля

7.1 Внешний вид, качество сборки, дефекты эмалевого покрытия и декоративной отделки проверяют визуально при естественном или комбинированном освещении. Осмотр проводят на расстоянии 300 - 400 мм.

7.2 Размеры посуды проверяют универсальным измерительным инструментом по ГОСТ 166, ГОСТ 427 или шаблонами.

7.3 Вместимость посуды проверяют, наливая воду из мерной посуды по ГОСТ 1770, до переливания через сливное устройство или через борт.

7.4 Коэффициент яркости белых эмалевых покрытий определяют на плоских участках изделий при помощи фотоэлектрического прибора и эталона белизны по действию на фотоэлемент отраженных от покрытия лучей постоянного источника света.

Допускается визуальное сравнение белизны эмалевого покрытия изделия со стандартным образцом, утвержденным в установленном порядке.

7.5 Легкость вращения подвижных ручек, легкость поворота и прилегания крышек к борту корпусов, плотность прилегания ободков к бортам посуды проверяют опробованием, при этом не допускается смещение ободка с места установки.

7.6 Толщину эмалевого покрытия измеряют на плоских участках изделий магнитными или электромагнитными толщиномерами, обладающими погрешностью не более 10 %.

7.7 Выбор модельных сред, условия подготовки вытяжек и проведение органолептической оценки водных вытяжек осуществляют в соответствии с методическими указаниями и инструкциями, утвержденными органами здравоохранения. Содержание вредных для здоровья веществ определяют исходя из рецептуры внутреннего эмалевого покрытия методами, приведенными в [1], и другими, обладающими необходимой селективностью и чувствительностью, утвержденными органами здравоохранения.

7.6, 7.7 (Новая редакция, Изм. № 1).

7.8 Коррозионную стойкость эмалевого покрытия на внутренней поверхности посуды определяют кипячением в растворе уксусной кислоты массовой доли 4,0 % одним из двух методов.

7.8.1 Метод 1

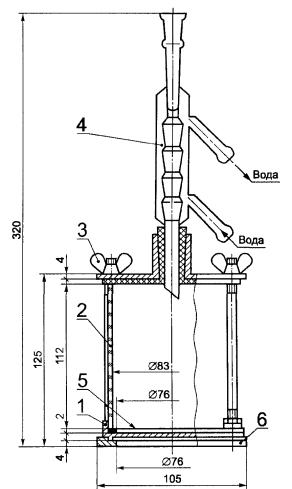

Стальную пластину толщиной 0,5 мм размером 100´100 мм или круглую диаметром 90 мм покрывают грунтовой и испытуемой покровной эмалью по той же технологии, что и посуду. Затем испытуемую пластину, обезжиренную органическим растворителем или теплой водой с мылом, промытую дистиллированной водой, высушенную при температуре (110+10) °С в течение 2 ч в сушильном шкафу и охлажденную в эксикаторе в течение 2 ч, взвешивают на аналитических весах с погрешностью, не превышающей 0,2 мг, и монтируют в установку для определения коррозионной стойкости (рисунок 2).

Крышка и основание установки должны быть изготовлены из стали марки Х18Н9Т по ГОСТ 5632, все уплотнения - из резины КЩ-С по ГОСТ 7338.

Установку с пластиной нагревают в сушильном шкафу при температуре (110±10) °С в течение 30 мин, затем в нее наливают на 2/3 высоты стакана из кварцевого стекла кипящий раствор уксусной кислоты массовой доли 4,0 %, после чего устанавливают на предварительно нагретую электрическую плитку, мощность которой должна быть такой, чтобы закипание раствора в установке начиналось через 8 - 10 мин. Раствор должен нагреваться и кипеть в установке в течение 1 ч с момента вливания раствора.

Далее раствор из установки сливают, пластину с испытуемым эмалевым покрытием извлекают, промывают дистиллированной водой, высушивают при температуре (110±10) °С в течение 2 ч и после охлаждения в эксикаторе в течение 2 ч взвешивают.

Коррозионную стойкость X, мг/см2×ч, вычисляют по формуле

![]()

где Dm - потеря массы образца, мг;

S - площадь испытуемой поверхности образца, см2;

t - продолжительность испытания, ч.

1 - испытуемый образец; 2 - кварцевый патрубок; 3 - гайка барашек М6 по ГОСТ 3032; 4 - холодильник типа ХШ4 по ГОСТ 25336; 5 - уплотнение; 6 - основание

Рисунок 2 - Установка для определения коррозионной стойкости

7.8.2 Метод 2

Внутреннюю поверхность испытуемых изделий промывают органическим растворителем или теплой водой с мылом, ополаскивают дистиллированной водой и высушивают.

В изделие вливают нагретый до кипения раствор уксусной кислоты массовой доли 4,0 % из расчета 1,6 см3 на 1 см2 испытуемой поверхности. Уровень раствора фиксируют.

Изделие без крышки устанавливают на предварительно нагретую (время нагрева не менее 30 мин) электрическую плитку с закрытыми нагревателями номинальной мощностью 800 Вт, доводят раствор до кипения и регулируют мощность конфорок таким образом, чтобы слабое кипение продолжалось в течение 1 ч с момента вливания раствора в изделие. По мере выкипания раствора уровень его поддерживают постоянным, доливая нагретый до кипения раствор уксусной кислоты.

После кипячения раствор переливают из изделия в лабораторный стакан для охлаждения, внутреннюю поверхность изделия ополаскивают небольшим количеством дистиллированной воды, которую переливают в тот же стакан. Охлажденный до комнатной температуры раствор переливают в мерный сосуд, доводят его объем до определенного округленного значения, доливая дистиллированную воду.

Из мерного сосуда отбирают аликвотную часть находящегося в нем раствора объемом 200 см3 и выпаривают в фарфоровой чашке, не допуская разбрызгивания раствора. Полученный остаток высушивают до постоянной массы (т) при температуре (110±10) °С.

Коррозионную стойкость X1, мг/см2×ч, определяют по формуле

![]()

где т - масса высушенного остатка, мг;

V - объем раствора уксусной кислоты и промывной воды, доведенный до округленного значения, см3;

200 - объем выпариваемой части раствора, см3;

S - площадь испытуемой поверхности изделия, см2;

t - продолжительность испытания, ч.

7.9 Испытание коррозионной стойкости эмалевого покрытия кипячением в растворе лимонной кислоты массовой доли 6,0 % проводят по ГОСТ 29020.

7.10 Коррозионную стойкость наружного эмалевого покрытия определяют нанесением на плоские участки поверхности посуды нескольких капель раствора уксусной кислоты массовой доли 4,0 % при температуре (20±2) °С.

Испытуемая поверхность посуды должна быть без дефектов.

Испытания проводят на трех различных участках.

Испытуемые участки протирают ватным тампоном, смоченным этиловым спиртом по ГОСТ 5963, после испарения спирта эти участки обводят восковым карандашом и смачивают (0,4±0,1) см3 раствора уксусной кислоты массовой доли 4,0 %. После воздействия кислоты в течение (60±5) с посуду тщательно промывают водой и просушивают салфеткой.

Результаты оценивают немедленно после испытания.

Эмалированную поверхность осматривают на расстоянии 250 - 300 мм без применения увеличительных приборов.

(Измененная редакция, Изм. № 1).

7.11 Испытания коррозионной стойкости наружного эмалевого покрытия при комнатной температуре в лимонной кислоте концентрации 100 г/дм3 проводят по ГОСТ 29021.

7.12 Испытание коррозионной стойкости эмалевого покрытия в кипящей воде и водяном паре - по ГОСТ 29022.

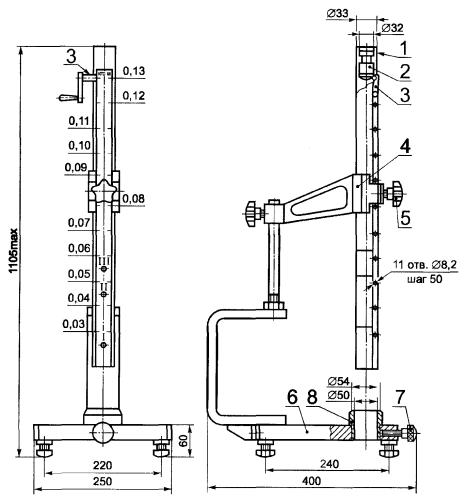

7.13 Испытание ударной прочности эмалевого покрытия проводят на плоских участках внутренней или наружной поверхности посуды воздействием свободно падающего с определенной высоты ударника массой 0,2 кг со сферической рабочей поверхностью диаметром 25,4 мм на установке (рисунок 3).

Перед испытанием изделие устанавливают на сменное кольцо, соответствующее высоте изделия.

В зависимости от заданной работы удара ударник устанавливают фиксатором на определенную высоту. Ударник сбрасывают на испытуемую поверхность поворотом рукоятки фиксатора.

Испытание проводят не менее чем в трех различных точках поверхности изделия, расстояния между которыми должны быть не менее 40 мм. На изделиях диаметром дна до 100 мм включительно или с рельефной формовкой дна допускается проводить испытания в одной точке поверхности. Во время испытаний изделие следует придерживать на кольце.

1 - направляющая труба; 2 - ударник; 3 - фиксатор; 4 - кронштейн; 5 - стопор трубы; 6 - основание; 7 - стопор кольца; 8 - кольцо (комплект)

Рисунок 3 - Установка для определения ударной прочности

После испытаний проводят визуальный осмотр поверхности изделий без применения увеличительных приборов.

Допускается проводить испытания на установках другого типа, обеспечивающих необходимую точность испытаний.

7.14 Термическую стойкость эмалевого покрытия посуды, предназначенной для тепловой обработки пищи, определяют попеременным нагревом и охлаждением изделий.

Для нагрева изделия используют электрическую плитку по ГОСТ 14919 с закрытыми нагревателями номинальной мощностью 800 Вт. На конфорку плитки плотно насаживают дополнительное кольцо из нержавеющей стали, диаметр которого определяется диаметром используемой конфорки. Высота кольца должна быть выше поверхности конфорки плитки на 8 - 10 мм. На конфорку с кольцом насыпают металлическую дробь по ГОСТ 11964, или медную дробь, или порошок электротехнического периклаза по ГОСТ 13236, или песок. Размер частиц должен быть не более 0,3 мм. Изделие заполняют водой до половины вместимости, устанавливают на предварительно нагретую плитку и доводят воду до кипения.

Изделие наполняют водой до половины вместимости и устанавливают на предварительно нагретую электрическую плитку номинальной мощностью 800 Вт с дополнительным кольцом, заполненным металлической дробью по ГОСТ 11964, медной дробью, порошком периклазовым электротехническим по ГОСТ 12236 или песком размером не более 0,3 мм, и нагревают содержащуюся в нем воду до кипения.

После 15 - 30 с интенсивного кипения воды изделие снимают с плитки, быстро выливают из него кипящую воду и вливают равное количество воды температурой (20±1) °С.

Спустя 5 - 10 с изделие полностью заполняют холодной водой температурой (20±1) °С. После охлаждения изделия из него удаляют воду и насухо вытирают.

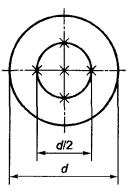

Затем на дно изделия помещают кусочки фольги из олова марок 01пч или 01 по ГОСТ 860 (температура плавления 232 °С) в соответствии со схемой, приведенной на рисунке 4 (d - диаметр дна изделия).

Толщина оловянных частиц должна быть не более 0,5 мм, длина наибольшей стороны - не более 5 мм.

Для изделий диаметром дна до 100 мм включительно допускается применять одну оловянную частицу. Изделие с частицами оловянной фольги вновь устанавливают на нагретую электрическую плитку и нагревают до расплавления первой частицы.

После этого в изделие за один прием вливают холодную воду в количестве, равном половине вместимости испытуемого изделия, и снимают его с плитки. Спустя 5 - 10 с изделие полностью заполняют водой. После охлаждения изделия из него удаляют воду и кусочки фольги, насухо вытирают, затем на внутреннюю поверхность ватным тампоном наносят тонкий слой чернил для авторучек синего или фиолетового цвета.

После выдержки испытуемой поверхности в течение 3 мин под слоем чернил ее промывают проточной водой в течение 30 с и осматривают без применения увеличительных приборов для выявления трещин и отколов.

7.15 Испытание на тепловой удар эмалевого покрытия посуды, предназначенной для тепловой обработки пищи, проводят следующим образом: изделие устанавливают на предварительно нагретую электрическую плитку, подготовленную по 7.14.

Изделие нагревают до температуры (200±3) °С - температуры теплового удара.

Температуру измеряют с погрешностью ±3 °С на внутренней поверхности дна изделия на расстоянии, равном 1/4 внутреннего диаметра посуды.

После достижения температуры (200±3) °С изделие заполняют в один прием водой температурой (20±1) °С на глубину не менее 30 мм.

Спустя (5±1) с изделие снимают с плитки и полностью заполняют водой.

После охлаждения из изделия следует удалить воду и просушить его, затем провести осмотр с целью выявления возможных повреждений, видимых невооруженным глазом. Если не обнаружено никаких повреждений, изделие нагревают до температуры (220±3) °С (второй цикл испытаний) и проводят дальнейшее охлаждение, как описано выше. Испытания продолжают, повышая температуру нагрева изделия каждый раз на (20±3) °С до тех пор, пока не появятся первые признаки повреждения поверхности.

Испытанию подвергают не менее трех изделий. После проведения испытания определяют среднее арифметическое температуры тепловых ударов, при которых были зафиксированы первые повреждения на каждом изделии. Если одна из трех температур теплового удара отличается от средней более чем на 50 °С, проводят испытание еще на двух изделиях; среднее арифметическое вычисляют из полученных пяти значений.

Из средней температуры теплового удара вычитают температуру охлаждающей воды, т.е. 20 °С. Полученное значение принимают за стойкость к тепловому удару.

7.14, 7.15 (Измененная редакция, Изм. № 1).

7.16 Удержание крышек на посуде проверяют, наклоняя изделие на требуемый угол.

7.17 Слив жидкости без подтеков проверяют при выливании воды из посуды, наполненной не менее чем на 1/2 вместимости. Изделие наклоняют таким образом, чтобы вода сливалась непрерывной струей.

7.18 Прочность крепления арматуры (ручек) проверяют следующим образом: изделие закрепляют или подвешивают за дужку или ручки, затем к изделию прикладывают в течение 5 мин статическую нагрузку в два (полтора) раза превышающую массу воды, соответствующей номинальной вместимости.

7.19 Вогнутость дна посуды определяют индикаторными приборами по ГОСТ 577, штангенциркулями по ГОСТ 166 и другими приборами.

(Измененная редакция, Изм. № 1).

7.20 Теплостойкость пластмассовых деталей ручек посуды проверяют, устанавливая изделие в предварительно нагретый до температуры (125±10) °С сушильный шкаф и выдерживая его там в течение 1 ч. Поверхность ручек после испытания не должна иметь трещин, вздутий, сколов, деформации и других видимых изменений.

7.21 Пористость эмалевого покрытия проверяют, наполняя посуду водой и выдерживая ее в течение 72 ч при температуре (20±5) °С. После испытания на эмалевом покрытии не должны появляться следы коррозии.

7.22 Стойкость против адсорбции красящих веществ проверяют 10-минутным кипячением воды с добавлением чая (15 г на 1 дм3 воды), налитой до половины вместимости изделия, устанавливая изделие на предварительно нагретую электрическую плитку. После ополаскивания посуды теплой водой и обтирания ее салфеткой или бумажным фильтром эмалевое покрытие не должно иметь видимого изменения цвета, а белое эмалевое покрытие не должно изменять коэффициент яркости.

7.23 Качество защитных покрытий ручек проверяют по ГОСТ 9.302.

8 Транспортирование и хранение

8.1 Посуду транспортируют всеми видами транспорта в крытых транспортных средствах и универсальных контейнерах по правилам перевозки грузов, действующим на данном виде транспорта.

8.1.1 При внутригородских перевозках изделия, упакованные в контейнеры, транспортируют в открытых автомашинах, а изделия, упакованные в потребительскую тару, - в крытых.

Допускается транспортировать изделия в тарооборудовании по НД.

8.1.2 Транспортирование посуды речным и морским транспортом должно производиться в контейнерах.

8.2 Транспортирование посуды пакетами производят в соответствии с правилами перевозки грузов.

Пакет формируют на плоских универсальных поддонах размером 800´1200 мм по ГОСТ 9557 грузоподъемностью до 1 т или других поддонах по НД. Высота поддона не должна превышать 1000 мм.

Для скрепления грузов в транспортных пакетах применяют стальную упаковочную ленту по ГОСТ 3560, синтетическую ленту по НД, полиэтиленовую термоусадочную пленку марки П по ГОСТ 25951 и другие материалы, обеспечивающие требования ГОСТ 21650.

8.3 Хранение посуды - по группе 3 ГОСТ 15150.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие выпускаемых изделий требованиям настоящего стандарта при соблюдении потребителем условий хранения и транспортирования, установленных стандартом.

9.2 Гарантийный срок эксплуатации - 24 мес со дня реализации изделий через розничную торговлю.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[1] ГН 2.3.3.972-00 Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами

[2] ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

[3] ТУ 13-0248643-788-89 Бумага прокладочно-упаковочная для резиновой обуви.

(Новая редакция, Изм. № 1).

СОДЕРЖАНИЕ

Ключевые слова: эмалированная посуда, назначение посуды, наименование изделия