| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ДЕТАЛИ И

СБОРОЧНЫЕ ЕДИНИЦЫ Технические

требования. Методы контроля. Parts

and assembly units of universal assembly devices for metal-cutting |

ГОСТ |

Дата введения 01.01.84

Настоящий стандарт* распространяется на детали и сборочные единицы универсально-сборных приспособлений (УСП) для металлорежущих станков.

Требования настоящего стандарта являются обязательными, за исключением требований пп. 1.6.5, 1.8.3 (второй абзац) 1.9.2, 1.9.3, 1.9.5, 1.10.1 (второй абзац), 1.11.1 (второй абзац), 1.12.6, 2.8, 3.4

(Измененная редакция, Изм. № 3).

_________

* Стандарт действует только на территории Российской Федерации.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования

1.1.1. Детали и сборочные единицы УСП должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном, порядке.

1.1.2. Детали и сборочные единицы в части воздействия климатических факторов должны соответствовать исполнению по ГОСТ 15150.

1.1.3. Конструктивные элементы и их размеры, точность допусков линейных и угловых размеров и допуски формы и расположения поверхностей деталей и сборочных единиц - по ГОСТ 31.111.41.

1.2. Требования к конструкции

1.2.1. Конструкция деталей и сборочных единиц УСП должна обеспечивать:

точность изделий, обрабатываемых в приспособлениях, - до 8-го квалитета;

взаимозаменяемость деталей и сборочных единиц;

безопасность работы.

1.2.2. Срок службы не менее:

базовых деталей, гидравлических блоков и цилиндров - 10 лет;

сборочных единиц - 8 лет;

арматуры для соединения гидравлических устройств (штуцеры, переходники, угольники и т.д.) - 3 лет;

установочных, направляющих, прижимных и крепежных деталей (центры, кулачки, втулки, болты и т.д.) - 2 лет.

1.3. Требования к материалам

1.3.1. Материалы, применяемые для изготовления деталей УСП, указаны в табл. 1.

1.3.2. Допускается, по согласованию с потребителем, замена материалов на другие с механическими характеристиками не ниже указанных в табл. 1.

|

Материал |

Твердость |

||

|

Основной |

Допускаемая замена |

||

|

Базовые и корпусные детали с Т-образными и П-образными пазами |

Сталь марки 12ХН3А по ГОСТ 4543 |

Сталь марки 12Х2Н4А по ГОСТ 4543 |

HRCэ 57...63 |

|

Облегченные опоры с П-образными пазами, кулачки, валики |

Сталь марки 20Х по ГОСТ 4543 |

Сталь марок 18ХГТ, 12ХН3А по ГОСТ 4543 |

|

|

Корпусные детали сборочных единиц |

|||

|

Детали сборочных единиц |

Сталь марки 40Х по ГОСТ 4543 |

Сталь марки 38ХА по ГОСТ 4543 |

HRCэ 38...42 |

|

Прокладки |

Сталь марки 65Г по ГОСТ 14959 |

Сталь марки У8А* по ГОСТ 1435 |

HRCэ 53...57 |

|

Штыри, установочные диски, центры, втулки переходные, пальцы установочные |

Сталь марки У8А по ГОСТ 1435 |

Сталь марок У10 и У10А по ГОСТ 1435 |

HRCэ 55...59 |

|

Оси |

HRCэ 49...53 |

||

|

Шпонки |

Сталь марки 40Х по ГОСТ 4543 |

Сталь марки 45Х по ГОСТ 4543 |

НRСэ 40...44 |

|

Пазовые болты, шарнирные болты, Г-образные болты, винты, шпильки |

Сталь марки 38ХА по ГОСТ 4543 |

Сталь марки 40Х по ГОСТ 4543 |

HRCэ 40...44 |

|

Гайки |

HRCэ 38...42 |

||

|

Кондукторные втулки диаметром до 4 мм |

Сталь марки 9ХС по ГОСТ 5950 |

Сталь марки 9ХВГ по ГОСТ 1435 |

HRCэ 61...65 |

|

Кондукторные втулки диаметром св. 4 до 20 мм |

Сталь марки У8А по ГОСТ 1435 |

Сталь марки У10А по ГОСТ 1435 |

|

|

Кондукторные втулки диаметром св. 20 мм |

Сталь марки 20Х по ГОСТ 4543 |

- |

HRCэ 61...65 |

|

Прижимные детали, передвижные и откидные планки, опоры установочные |

Сталь 40Х по ГОСТ 4543 |

Сталь 40ХН и 45Х по ГОСТ 4543 |

HRCэ 38 ... 44 |

|

Быстросменные шайбы, вилки, шарнирные вилки |

Сталь марки 20 по ГОСТ 1050 |

Сталь марки 20Х по ГОСТ 4543 |

HRCэ 49...53 |

|

Рым-болты, грузовые гайки |

- |

HB 105...149 |

|

|

Сталь марки 25 по ГОСТ 1050 |

HB 134...187 |

||

|

Винты для крепления шпонок, кондукторных втулок, стопорные шайбы, заглушки, наконечники, нониусы угловые, хомуты, рукоятки, ножки, гайки с накаткой, звездообразные гайки, штурвальные гайки и др. |

Сталь марки 45 по ГОСТ 1050 |

Сталь марки 40 по ГОСТ 1050 |

HRCэ 40...44 |

|

Шайбы, стопорные шайбы, заглушки |

Сталь марки 40Х по ГОСТ 4543 |

HRCэ 36...40 |

|

|

Втулки поворотных головок |

Бронза Бр.АЖ9-4 по ГОСТ 1628-78 |

- |

- |

|

Поршни и крышки гидравлических цилиндров и блоков, прижимные планки, гидравлические прижимы |

Сталь марки 40Х по ГОСТ 4543 |

Сталь марки 45 по ГОСТ 1050 |

HRCэ 40...44 |

|

Корпуса гидравлических цилиндров, переходники гидравлические, заглушки гидросистемы |

Сталь марки 35 и 45 по ГОСТ 1050 |

HRCэ 28...34 |

|

|

Запорные кольца круглые |

Проволока 11-2 по ГОСТ 9389 Сталь марки 65Г по ГОСТ 14959 |

- |

- |

|

Запорные кольца плоские |

Сталь марки 65Г по ГОСТ 14959 |

- |

HRCэ 44...49 |

|

Защитные кольца |

Фторопласт Ф-4 по ГОСТ 10007-80 |

- |

- |

|

Уплотнительные прокладки |

Лист ДПРНМ 2,0×2,0 М2 по ГОСТ 495-77 |

- |

- |

_________

* Для прокладок толщиной более 3 мм.

(Измененная редакция, Изм. № 2, 3).

1.4. Цилиндрические пружины сжатия и растяжения должны быть изготовлены из стали круглого сечения по ГОСТ 13764 - ГОСТ 13776.

Тарельчатые пружины - по ГОСТ 3057.

1.5. Требования к поковкам

1.5.1. Качество поковок из углеродистых и легированных сталей должно соответствовать II группе поковок ГОСТ 8479.

1.5.2. Поковки перед предварительной механической обработкой должны быть подвергнуты отжигу или нормализации. Твердость заготовок деталей после отжига или нормализации - не более НВ 230.

1.6. Требования к заготовкам

1.6.1. Качество стальных отливок должно соответствовать требованиям, предъявленным ко II группе отливок по ГОСТ 977.

1.6.2. Допускаемые отклонения размеров, массы, припуски на механическую обработку для стальных отливок - по II классу-точности ГОСТ 26645.

1.6.3. Твердость стальных отливок после отжига или нормализации - не более НВ 230.

1.6.4. На необрабатываемых поверхностях поковок и отливок не допускается более 3 раковин или забоин размером более 5 мм и глубиной более 3 мм на площади 50 см2, шлаковые включения и групповые раковины общим диаметром более 3 мм на площади 100 см2.

1.6.5. Дефекты допускается исправлять сваркой, если это не снижает качество и не ухудшает товарного вида деталей.

1.7. Требования к сварным соединениям

1.7.1. Типы и конструктивные элементы швов сварных соединений - по ГОСТ 8713, ГОСТ 14771 и ГОСТ 5264.

1.7.2. Сварные швы должны быть непрерывными с мелкочешуйчатой поверхностью. Не допускаются наплывы, подрезы, прожоги, трещины, отдельные поры или неметаллические включения размером более 3 мм, цепочки пор или неметаллических включений общей протяженностью более 5 % длины шва, непровар.

1.7.3. Характеристики механических свойств сварных соединений не должны быть ниже характеристик механических свойств основного металла более чем на 15 %.

1.8. Требования к термической обработке

1.8.1. Детали, изготовленные из стали марок 12ХН3А, 20, 20Х, с целью упрочнения поверхностного слоя и повышения износостойкости, должны быть подвергнуты цементации. Глубина цементированного слоя 0,6 - 1,0 мм для деталей с пазом 8 мм; 0,6 - 1,2 мм - для деталей с пазами 12 и 16 мм.

Детали, подвергающиеся азотированию, подлежат улучшению. Глубина азотированного слоя должна быть не менее 0,15 мм, твердость поверхности азотированного слоя - HV 500...600.

1.8.2. Поверхностный слой цементированных и закаленных деталей должен удовлетворять следующим требованиям:

твердость деталей должна быть равномерной по всей поверхности;

глубина цементированного слоя должна быть равномерной по всей поверхности детали. За глубину слоя следует принимать размер заэвтектоидной, эвтектоидной и половину переходной зоны при контроле образцов-свидетелей после отжига;

содержание углерода в поверхностном слое должно быть 0,8 - 1,1 %.

Поверхностный слой азотированных деталей должен удовлетворять следующим требованиям:

твердость и глубина азотируемого слоя должны быть равномерными;

азотированный слой не должен быть хрупким.

1.8.3. Микроструктура цементированного и закаленного слоя должна представлять собой безыгольчатый и среднеигольчатый мартенсит не более 6 баллов по ГОСТ 8233. Карбидная сетка не допускается. Резьбовые отверстия от цементации должны быть предохранены.

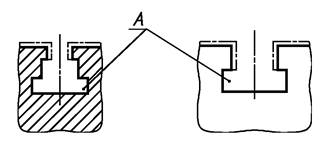

Допускается: иметь мелкие карбиды в виде отдельных включений; выполнять нецементированной поверхность технологических канавок в П-образных пазах; не цементировать полости Т-образного паза А (черт. 1) и выборки; при этом твердость поверхностей должна быть такой же, как и твердость сердцевины соответствующей детали.

(Изменная редакция, Изм. № 3).

1.8.4, 1.8.5. (Исключены, Изм. № 3).

1.8.6. Болты и шпильки после термической обработки должны иметь микроструктуру сорбида без наличия свободного феррита.

Глубина обезуглероженного слоя не должна превышать 0,5 % размера на сторону.

1.9. Требования к механическим обработанным деталям

1.9.1. На поверхностях деталей не допускается наличие расслоений, трещин и забоин.

1.9.2. Канавки для выхода шлифовального круга должны соответствовать требованиям ГОСТ 8820.

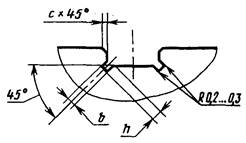

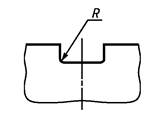

Размеры канавок и фасок в П-образных пазах должны соответствовать указанным на черт. 2 и в табл. 2.

мм

|

b |

h |

с |

|

|

2 |

1,0 |

0,7 |

0,2 |

|

3 |

1,6 |

1,0 |

0,4 |

|

4 |

2,0 |

1,6 |

0,6 |

Допускается выполнять вершины канавок в углах П-образных пазов фасками, размеры которых соответствуют фаскам на режущих кромках стандартного инструмента.

В деталях толщиной до 10 мм допускается изготовлять П-образные пазы без технологических канавок согласно черт. 3 и табл. 3.

|

R, мм |

|

|

2 |

0,2 |

|

3 |

0,4 |

|

4 |

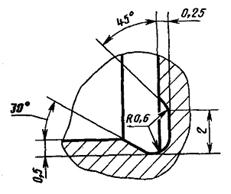

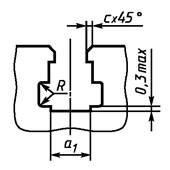

1.9.3. Т-образные пазы должны иметь фаски и радиусы закруглений в соответствии с черт. 4 и табл. 4.

Допускается изготовлять Т-образные пазы с понижением дна на глубину не более 0,3 мм, как показано на черт. 4.

мм

|

а1, не более |

с |

R |

|

|

2 |

7 |

0,2 |

0,6 |

|

3 |

11 |

0,4 |

1,0 |

|

4 |

15 |

0,6 |

1,0 |

(Измененная редакция, Изм. № 1).

1.9.4. Детали, подвергающиеся шлифованию на магнитных столах станков или в других приспособлениях, должны быть размагничены.

1.9.5. При обработке канавок в П-образных пазах допускаются следы прохода инструмента на сопряженных поверхностях.

1.9.6. Размеры центровых отверстий должны соответствовать указанным в ГОСТ 14034.

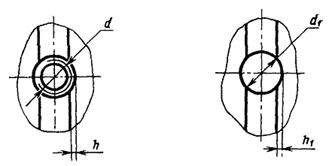

1.9.7. В центральных базовых отверстиях круглых плит выполнять канавки; для серии 2 - указанные на черт. 5, для серии 3 - на черт. 6.

1.9.8. При сверлении отверстий или обработке фасок на резьбовых отверстиях допускается образование лунки на Т-образных и П-образных пазах. Размеры лунки (h и h1) не должны превышать указанных на черт. 7 и в табл. 5.

1.9.9. Диаметры сквозных отверстий под крепежные детали - по ГОСТ 11284, диаметры отверстий под установочные винты - по ГОСТ 12415.

1.9.10. В деталях с резьбой выход резьбы, сбеги, недорезы (уменьшенные), проточки (узкие) и фаски - по ГОСТ 10549.

мм

|

d |

d1 |

h |

h1 |

|

|

2 |

М8 |

8,4 |

0,3 |

0,4 |

|

3 |

М12×1,5 |

13,0 |

0,6 |

0,8 |

|

4 |

М16 |

18,0 |

0,8 |

1,4 |

1.9.11. Резьба крепежных деталей должна быть без забоин, заусенцев, задиров и окалины. Нормальное навинчивание гайки должно обеспечиваться по всей длине резьбы.

1.9.12. Технические требования к болтам, шпилькам, винтам и гайкам - по ГОСТ 1759.1 - ГОСТ 1759.3. Механические свойства болтов и шпилек с основной резьбой должны соответствовать классу прочности 12.9, винтов - 8.8 по ГОСТ 1759.4, гаек - классу прочности 12 по ГОСТ 1759.5

(Измененная редакция, Изм. № 3).

1.9.13. Переход от головки пазового болта к стержню должен осуществляться по радиусу R = 0,3 мм для болта М8, R = 0,4 мм: для болта М12 и R = 1 мм для болта М16.

(Измененная редакция, Изм. № 1).

1.9.14. Размеры штрихов градусных шкал и точность их взаимного расположения - по ГОСТ 5365, начертание и размеры цифр - по ГОСТ 26.020.

1.10. Требования к гидравлическим устройствам

1.10.1. Размеры канавок под уплотнительные резиновые кольца и заходных фасок, выполненных на деталях гидравлических устройств, должны соответствовать указанным в ГОСТ 9833. Номинальные размеры резьб под подсоединения гидравлических устройств должны соответствовать установленным в ГОСТ 12853.

Допускается по согласованию с потребителем применение других размеров канавок под уплотнительные кольца и заходных фасок, а также других размеров резьб.

(Измененная редакция, Изм. № 3).

1.10.2. (Исключен, Изм. № 3).

1.11. Требования к покрытиям

1.11.1. Крепежные, прижимные детали, хомуты, наконечники, рукоятки должны иметь химическое окисное покрытие; нониусы и шкалы - хромированы. Виды покрытий должны быть указаны на рабочих чертежах.

Допускается по согласованию с потребителем наносить химическое окисное покрытие с промасливанием на поверхности всех деталей УСП.

(Измененная редакция, Изм. № 3).

1.11.2. Покрытия должны соответствовать требованиям ГОСТ 9.301 и ГОСТ 9.306.

1.12. Требования к шероховатости поверхностей

1.12.1. Параметр Ra шероховатости базовых и установочных поверхностей (плоскостей, отверстий, валов) должен быть не более 0,40 мкм, а в местах пересечения установочных отверстий с резьбовыми - не более 0,80 мкм.

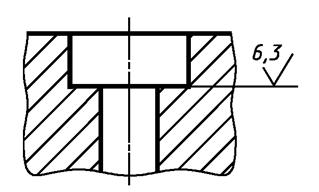

1.12.2. Шероховатость Т-образных и П-образных пазов должна соответствовать указанной на черт. 8.

1.12.3. Шероховатость поверхностей заниженных мест под крепежные изделия должна соответствовать указанной на черт. 9.

1.12.4. Параметр шероховатости поверхности всех резьб должен быть не более 6,3 мкм.

1.12.1 - 1.12.4. (Измененная редакция, Изм. № 2).

1.12.5. Параметр Ra шероховатости нерабочих поверхностей, обеспечивающих товарный вид изделия, должен быть не более 6,3 мкм, остальных механически обработанных нерабочих поверхностей - не более 12,5 мкм.

Рабочие поверхности ручек и рукояток должны быть отполированы и иметь параметр шероховатости Ra поверхности не более 0,80 мкм.

1.12.6. Шероховатость поверхностей, работающих в сопряжении с уплотнительными резиновыми кольцами, должна соответствовать установленной в ГОСТ 9833. Допускается по согласованию с потребителем изменять шероховатость указанных поверхностей.

1.13. Требования к сборке

1.13.1. Детали сборочных единиц перед сборкой должны подвергаться очистке и промывке. Удаление средств межоперационной защиты - по ГОСТ 9.028.

1.13.2. Соединение деталей при сборке должно быть выполнено без нарушения шероховатости обработанных поверхностей и изменения размеров сопрягаемых деталей.

1.13.3. Болты, винты и шпильки должны вворачиваться в детали на глубину не менее 1,25 диаметра.

1.13.4. При сборке не допускается подгонка деталей, применение прокладок, не предусмотренных рабочими чертежами, и прочих методов наращивания размеров деталей.

1.13.5. Перемещение сопрягаемых деталей в подвижных соединениях должно осуществляться плавно без люфтов и заеданий.

(Измененная редакция, Изм. № 2).

1.13.6. Монтаж уплотнительных и защитных колец - по ГОСТ 9833.

1.14. Требования к рабочей жидкости гидравлических устройств

1.14.1. В качестве рабочей жидкости гидравлических устройств, гидравлических цилиндров и блоков следует применять минеральные масла не грубее 15-го класса чистоты по ГОСТ 17216 с кинематической вязкостью от 10 до 20 сСт, измеряемой при температуре от 10 °С до 50 °С.

1.14.2. Номинальное давление рабочей жидкости - 10 МПа (100 кгс/см2), максимальное давление - 12,5 МПа (125 кгс/см2.).

1.15. Требования техники безопасности при эксплуатации деталей и сборочных единиц УСП должны соответствовать ГОСТ 12.2.029.

2. МЕТОДЫ КОНТРОЛЯ

2.1. Контроль качества отливок из конструкционной легированной стали (п. 1.6.1) - по ГОСТ 977.

2.2. Контроль поковок (п. 1.5.1) - по ГОСТ 8479.

2.3. Контроль твердости отливок и поковок после термической обработки (пп. 1.5.2; 1.6.3) - по ГОСТ 9012.

2.4. Контроль качества швов сварных соединений (п. 1.7.2) проводят внешним осмотром и по ГОСТ 7512.

2.5. Механические свойства сварных соединений (п. 1.7.3) проверяют на статическое (кратковременное) растяжение на образцах по ГОСТ 6996.

2.6. Глубину цементированного слоя контролировать на поверхности детали с параметром шероховатости Ra не более 1,25 мкм.

Микроструктуру и содержание углерода в цементированном слое при отладке процесса химико-термической обработки следует контролировать на образцах-свидетелях, а при установившемся: процессе - по методу, принятому предприятием-изготовителем.

Контроль глубины обезуглероженного слоя (п. 1.8.2) - по ГОСТ 1763.

2.7. Глубину азотированного слоя следует контролировать на образцах-свидетелях по микрошлифам (п. 1.8.1).

2.8. Контроль твердости - по ГОСТ 9012, ГОСТ 9013 и ГОСТ 2999.

В обоснованных случаях допускается контролировать твердость другими методами с переводом до полученных значений твердости на указанную в чертежах.

(Измененная редакция, Изм. № 2).

2.9. Пазовые болты и шпильки должны быть подвергнуты: испытанию на разрыв, измерению твердости, глубины обезуглероженного слоя.

Испытанию на разрыв следует подвергать не менее трех пазовых болтов, шпилек от партии. Наименьшие значения разрывных усилий должны соответствовать указанным в табл. 6.

|

Наименьшее разрывное усилие, кН |

|

|

М8 |

44,6 |

|

М12×1,5 |

112 |

|

М16 |

192 |

Испытательная нагрузка должна быть приложена к головке болта и резьбовой части. Не допускается захват за стержень болта или шпильки.

Твердость пазовых болтов следует проверять на головке, у шпилек - на гладкой части; глубину обезуглероженного слоя проверяют на микрошлифе методом, указанным в ГОСТ 1759.1 и ГОСТ 1759.2.

(Измененная редакция, Изм. № 3).

2.10. Параметры шероховатости поверхности следует проверять с помощью профилометра или сравнением с эталонными образцами по ГОСТ 9378.

2.11. Внешний вид, отсутствие царапин, вмятин и других дефектов следует проверять визуально.

2.12. Методы контроля покрытий (п. 1.11) - по ГОСТ 9.302.

2.13. Испытание гидравлических устройств следует проводить на стендах, обеспечивающих выполнение требований ГОСТ 12.2.086.

2.14. Пробное давление при испытании на прочность и наружную герметичность должно быть выше номинального в 1,5 раза. Допускаемое отклонение пробного давления ± 5 %.

2.15. Гидравлические устройства должны выдерживать пробное давление при испытании без разрушения следов деформации и наружной течи.

2.16. Внутреннюю герметичность гидравлических блоков и цилиндров следует проверять при номинальном давлении рабочей жидкости. Внутренние утечки не допускаются.

(Измененная редакция, Изм. № 2).

3. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. На каждое изделие (деталь, сборочную единицу) следует наносить:

обозначение изделия;

товарный знак предприятия-изготовителя;

год изготовления.

(Измененная редакция, Изм. № 2).

3.1.1. Группы изделий, имеющих переменный параметр, - диаметр установочного отверстия (в кондукторных втулках), угол (в угловых опорах), толщину (в прокладках) и т.д., маркируются с указанием этого параметра на каждом изделии.

На деталях типа призм маркируют пределы диаметров устанавливаемых изделий.

3.1.2. Если наносить маркировку на изделие нецелесообразно или невозможно по конструктивным соображениям, содержание маркировки изделий должно быть указано на бирке или этикетке по ГОСТ 2.601.

3.2. Маркировка должна быть четкой и сохраняться в течение срока службы изделия.

3.3. Маркировка на детали и сборочные единицы УСП с пазами 8 мм, 12 мм и 16 мм должна наноситься шрифтом высотой 2,5 мм - ПрЗ по ГОСТ 26.020 (допускается на детали и сборочные единицы УСП с пазами 8 мм применять шрифт высотой 1 мм и 1,6 мм).

Наносить маркировку ударным способом или электрографом не допускается.

Место нанесения маркировки должно соответствовать указанному на рабочих чертежах, утвержденных в установленном порядке.

(Измененная редакция, Изм. № 2).

3.4. Допускается располагать знаки маркировки несколькими параллельными рядами на одной поверхности или на двух смежных поверхностях.

3.5. Маркировка транспортной тары - по ГОСТ 14192.

3.6. Детали и сборочные единицы УСП на период их хранения и транспортирования подлежат консервации в соответствии с требованиями ГОСТ 9.014. Защита и внутренняя упаковка должны обеспечить сохранность изделия без переконсервации не менее 3 лет при средних условиях хранения.

3.7. В одной внутренней упаковке должны быть изделия, имеющие одинаковое обозначение.

3.8. Упаковка должна предохранять изделия от повреждений, при транспортировании и выполнении погрузочных работ,

3.9. Изделия в упаковке следует транспортировать в деревянных ящиках, изготовленных по ГОСТ 15623, в крытых транспортных средствах.

3.10. Масса груза не должна превышать 50 кг. Изделия массой свыше 50 кг должны быть упакованы в отдельный ящик.

3.11. В каждый ящик должно быть вложено «Свидетельство об упаковке» с указанием товарного знака предприятия-изготовителя, наименования изделия и его обозначения, количества упакованных изделий и даты упаковки.

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР, Министерством тяжелого и транспортного машиностроения СССР, Государственным комитетом СССР по стандартам

3. ВЗАМЕН ГОСТ 14607-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

Обозначение НТД, на |

Номер пункта, подпункта |

|

|

1.6.2 |

|||

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИСУ 5-6-93)

6. ИЗДАНИЕ с Изменением № 1, 2, 3, утвержденными в июне 1985 г., августе 1987 г., марте 1991 г. (ИУС 9-85, 12-87, 6-91).