| Информационная система |  |

ГОСТ 5762-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА ТРУБОПРОВОДНАЯ ПРОМЫШЛЕННАЯ

ЗАДВИЖКИ НА

НОМИНАЛЬНОЕ

ДАВЛЕНИЕ НЕ БОЛЕЕ

PN 250

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Независимый технический и испытательный центр по управлению качеством и сертификации в арматуростроении ЗАО «НТИЦ»; ЗАО «Центр метрологического обеспечения»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 21 от 30 мая 2002 г.)

За принятие проголосовали

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 27 декабря 2002 г. № 527-ст межгосударственный стандарт ГОСТ 5762-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2003 г.

4 Настоящий стандарт гармонизирован со стандартом американского нефтяного института API-6D и стандартами других стран (DIN 3211, DIN 3230, DIN 3352 и др.)

5 ВЗАМЕН ГОСТ 5762-74

6 ПЕРЕИЗДАНИЕ

СОДЕРЖАНИЕ

ГОСТ 5762-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная промышленная

ЗАДВИЖКИ НА НОМИНАЛЬНОЕ ДАВЛЕНИЕ НЕ БОЛЕЕ PN 250

Общие технические условия

Pipeline industrial valves. Gate valves PN £ 250. General specifications

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на задвижки общепромышленного назначения на номинальное давление не более PN 250 и может быть использован для целей сертификации.

Стандарт не распространяется на задвижки из неметаллических материалов и футерованные. Обязательные требования к качеству продукции изложены в разделах 5 - 9, 11.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.002-86* Государственная система обеспечения единства измерений. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения

_______

* На территории Российской Федерации действует ПР 50.2.002-84.

ГОСТ 9.014-78 Единая система защита от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие технические требования

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.001-88** Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

_______

** На территории Российской Федерации действует ГОСТ Р 15.201-2000.

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные пробные и рабочие. Ряды

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2822-78 Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования

ГОСТ 2874-82*** Вода питьевая. Гигиенические требования и контроль за качеством

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

________

*** На территории Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3706-93 Задвижки. Строительные длины

ГОСТ 4666-75 Арматура трубопроводная. Маркировка и отличительная окраска

ГОСТ 5890-78 Соединения труб штуцерно-торцовые. Технические условия

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9150-81 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9399-81 Фланцы стальные резьбовые на РУ 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия

ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 500 до 20000 кг. Общие технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на РУ от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на РУ от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12817-80 Фланцы литые из серого чугуна на РУ от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры

ГОСТ 12818-80 Фланцы литые из ковкого чугуна на РУ от 1,6 до 4,0 МПа (от 16 до 40 кгс/см2). Конструкция и размеры

ГОСТ 12819-80 Фланцы литые стальные на РУ от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12820-80 Фланцы стальные плоские приварные на РУ от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры

ГОСТ 12821-80 Фланцы стальные приварные встык на РУ от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 20736-75* Статистический приемочный контроль по количественному признаку. Планы контроля

_______

* На территории Российской Федерации действует ГОСТ Р 50779.74-99.

ГОСТ 21752-76 Система «человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24856-81 (ИСО 6552-80) Арматура трубопроводная промышленная. Термины и определения

ГОСТ 25069-81** Основные нормы взаимозаменяемости. Неуказанные допуски формы и расположения поверхностей

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 25670-83** Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками

_______

** С 1 января 2004 г. введены в действие ГОСТ 30893.2-2002 и ГОСТ 30893.1-2002 соответственно.

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28338-89 (ИСО 6708-80) Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Определения и сокращения

3.1 В настоящем стандарте использованы термины с соответствующими определениями по ГОСТ 27.002 (безопасность, долговечность, надежность, критичность отказа, назначенный ресурс, назначенный срок службы, наработка, отказ, показатели надежности, предельное состояние, ремонтопригодность, средняя наработка на отказ, средний ресурс, средний срок службы), ГОСТ 16504 (визуальный контроль, испытательное оборудование, квалификационные испытания, метод испытаний, образец для испытаний, периодические испытания, приемосдаточные испытания, программа испытаний, сертификационные испытания, типовые испытания), ГОСТ 18322 (запасные части, капитальный ремонт, комплект ЗИП, ремонт, средний ремонт, техническое обслуживание), ГОСТ 24054 (герметичность, пробное вещество), ГОСТ 24642 (допуск расположения, допуск формы, отклонение расположения, отклонения формы), ГОСТ 24856 (арматура муфтовая, арматура под приварку, арматура трубопроводная промышленная, арматура фланцевая, арматура цапковая, арматура штуцерная, задвижка, задвижка с выдвижным шпинделем, задвижка с невыдвижным шпинделем).

3.2 В настоящем стандарте использованы следующие сокращения:

ЗИП - запасной инструмент и приспособления;

КД - конструкторская документация;

НД - нормативный документ;

РЭ - руководство по эксплуатации;

ТОиР - техническое обслуживание и ремонт;

ТУ - технические условия;

ЭД - эксплуатационные документы.

4 Классификация, основные параметры и размеры

4.1 Задвижки подразделяют по следующим основным признакам:

- типу формообразования корпуса: литые, сварные, кованые, штампованные, комбинированные (литосварные, кованосварные, кованолитые, штампосварные);

- типу затвора: с клиновым запирающим элементом (с жестким клином, упругим клином, составным клином); с параллельным запирающим элементом (однодисковым, двухдисковым, шиберным);

- типу шпинделя: с выдвижным шпинделем, невыдвижным шпинделем;

- типу уплотнения подвижных элементов относительно внешней среды: сальниковые, сильфонные, с жидкометаллическим, графитоармированным и прочим уплотнением;

- типу присоединения к трубопроводу: фланцевые, муфтовые, цапковые, штуцерные, под приварку;

- типу конструкции проточной части корпуса: полнопроходные, неполнопроходные;

- исходному положению запирающего элемента задвижек с автоматическим управлением: нормально открытые - управляющая среда закрывает; нормально закрытые - управляющая среда открывает;

- типу основного разъема «корпус - крышка»: с фланцевым соединением, с бесфланцевым соединением;

- типу передачи усилия управления от элемента управления к задвижке: с приводом вращательного типа, с приводом поступательного типа;

- типу уплотнения в затворе: по материалам - с эластичным уплотнением, уплотнением «металл по металлу»;

- направлению подачи управляющей среды в привод задвижки:

а) с односторонним направлением (на открытие или на закрытие);

б) с двусторонним направлением (попеременно, на открытие и на закрытие или наоборот);

- форме уплотнения в соединении «корпус - крышка»: с круглой, с некруглой;

- типу уплотнения неподвижных элементов: с плоским уплотнением, с уплотнением «выступ - впадина», «шип - паз», промежуточным кольцом;

- типу сальника (с сальником без самоуплотнения, с самоуплотняющимся сальником, с верхним уплотнением (затвором), с гидрозатвором, с гидрозатвором и верхним уплотнением (затвором);

- типу бесфланцевого соединения корпуса с крышкой: с самоуплотняющимся соединением, с резьбовым соединением;

- типу управления: с ручным управлением, с пневмо- или гидроприводом, с электроприводом.

4.2 Номинальные давления PN - по ГОСТ 26349. В настоящем стандарте (ТУ, КД на конкретную задвижку) могут по требованию заказчика предусматриваться нестандартные ряды номинальных давлений.

4.3 Условные проходы (номинальные размеры) DN - по ГОСТ 28338.

4.4 Давления пробные Рпр и рабочие Рр - по ГОСТ 356.

4.5 Значение рабочего давления приводят в технических требованиях (технической характеристике) сборочного чертежа задвижки, а также, по усмотрению разработчика задвижки, в других документах основного комплекта КД. Пример записи рабочего давления 80 кгс/см2: «Рр80».

4.6 Пробное давление приводят в технических требованиях чертежей деталей (сборочных единиц), подлежащих испытаниям на соответствие 5.1.4.6.

Пример обозначения пробного давления 120 кгс/см2:

«Рпр120».

4.7 Строительные длины - по ГОСТ 3706. В ТУ, КД на конкретную задвижку может по требованию заказчика предусматриваться нестандартная строительная длина.

4.8 Муфтовые концы - по ГОСТ 6527, цапковые и штуцерные - по ГОСТ 2822, штуцерно-торцовые - по ГОСТ 5890. В ТУ, КД на конкретную задвижку могут по требованию заказчика предусматриваться нестандартные штуцерные концы.

4.9 Для задвижек на PN от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2) типы, присоединительные размеры и размеры уплотнительных поверхностей фланцев - по ГОСТ 12815, конструкция и размеры - по ГОСТ 12817 - ГОСТ 12821; для задвижек на PN свыше 20,0 до 25,0 МПа (свыше 200 до 250 кгс/см2) - по ГОСТ 9399 или по требованию заказчика по ТУ, КД на конкретную задвижку.

4.10 Концы патрубков под приварку к трубопроводу - по ГОСТ 16037, если иное не предусмотрено КД на конкретную задвижку.

4.11 Коэффициент сопротивления и методы измерения этого коэффициента указывают в ТУ, КД на конкретную задвижку.

4.12 Толщину стенки основных корпусных деталей задвижек определяют конструктивно и (или) с подтверждением расчетом в случае необходимости (определяет разработчик).

4.13 Минимальные диаметры проходного сечения седел полнопроходных задвижек приведены в таблице 1.

Таблица 1 - Минимальные диаметры проходного сечения седел полнопроходных задвижек

В миллиметрах

|

Минимальные диаметры проходного сечения седел полнопроходных задвижек |

||||||

|

до PN 25 |

св. PN 25 до PN 50 |

св. PN 50 до PN 63 |

св. PN 63 до PN 100 |

св. PN 100 до PN 160 |

св. PN 160 до PN 250 |

|

|

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

20 |

20 |

20 |

20 |

20 |

18 |

18 |

|

25 |

25 |

25 |

25 |

25 |

22 |

22 |

|

40 |

40 |

40 |

40 |

40 |

37 |

37 |

|

50 |

50 |

50 |

50 |

50 |

46 |

46 |

|

65 |

65 |

65 |

65 |

65 |

62 |

62 |

|

80 |

80 |

80 |

80 |

80 |

77 |

74 |

|

100 |

100 |

100 |

100 |

100 |

96 |

90 |

|

125 |

125 |

125 |

125 |

125 |

120 |

120 |

|

150 |

150 |

150 |

150 |

150 |

144 |

134 |

|

200 |

200 |

200 |

200 |

197 |

187 |

175 |

|

250 |

250 |

250 |

250 |

244 |

234 |

218 |

|

300 |

300 |

300 |

300 |

293 |

277 |

259 |

|

350 |

331 |

331 |

327 |

321 |

306 |

284 |

|

400 |

380 |

380 |

374 |

368 |

350 |

324 |

|

450 |

432 |

432 |

430 |

414 |

394 |

365 |

|

500 |

478 |

475 |

471 |

457 |

437 |

409 |

|

600 |

581 |

574 |

566 |

550 |

524 |

490 |

|

700 |

680 |

674 |

656 |

637 |

612 |

574 |

|

800 |

780 |

710 |

760 |

750 |

- |

- |

|

1000 |

980 |

970 |

960 |

950 |

- |

- |

|

1200 |

1180 |

1170 |

1160 |

1150 |

- |

- |

|

1400 |

1380 |

- |

- |

- |

- |

- |

|

1600 |

1580 |

- |

- |

- |

- |

- |

4.14 Разработчик неполнопроходной задвижки может установить диаметр проходного сечения седел по таблице 2.

Таблица 2 - Рекомендуемые диаметры проходного сечения седел неполнопроходных задвижек

В миллиметрах

|

Рекомендуемые диаметры проходного сечения седел неполнопроходных задвижек |

||||||||||||

|

DN 15 |

DN 20 |

DN 25 |

DN 32 |

DN 40 |

DN 50 |

DN 65 |

DN 80 |

DN 100 |

DN 125 |

DN 150 |

DN 200 |

DN 250 |

|

10 |

15 |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

175 |

200 |

Окончание таблицы 2

В миллиметрах

|

Рекомендуемые диаметры проходного сечения седел неполнопроходных задвижек |

|||||||||||

|

DN 300 |

DN 350 |

DN 400 |

DN 450 |

DN 500 |

DN 600 |

DN 700 |

DN 800 |

DN 1000 |

DN 1200 |

DN 1400 |

DN 1600 |

|

250 |

300 |

350 |

400 |

400 |

500 |

600 |

700 |

800 |

1000 |

1200 |

1400 |

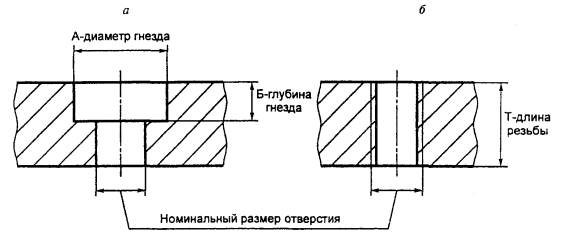

4.15 Размеры вспомогательных отверстий для крепления дополнительных деталей и устройств на корпусах и крышках задвижек должны приниматься в соответствии с рисунком 1 и таблицей 3.

а - без резьбы; б - с резьбой

Рисунок 1 - Вспомогательные отверстия для крепления дополнительных деталей и устройств на корпусах и крышках задвижек

Таблица 3 - Размеры вспомогательных отверстий для крепления дополнительных деталей и устройств на корпусах и крышках задвижек

В миллиметрах

|

Размеры вспомогательных отверстий для крепления дополнительных деталей и устройств на корпусах и крышках задвижек диаметром |

|||||||

|

DN 10 |

DN 15 |

DN 20 |

DN 25 |

DN 32 |

DN 40 |

DN 50 |

|

|

А |

17,5 |

22 |

27 |

34 |

43 |

49 |

61 |

|

Б |

5 |

5 |

6,5 |

6,5 |

6,5 |

6,5 |

8 |

|

Т |

11 |

14 |

14 |

18 |

18 |

19 |

20 |

4.16 Материал задвижек устанавливают в ТУ, КД на конкретные задвижки.

4.17 В зависимости от условий эксплуатации и примененных материалов допускаются различные сочетания основных параметров, устанавливаемых в ТУ, КД на конкретные задвижки.

4.18 Рабочие среды и применимость задвижек для конкретных рабочих сред устанавливают в ТУ, КД на конкретные задвижки. Классификация рабочих сред - по ГОСТ 12.1.007.

5 Общие технические требования

5.1 Характеристики

5.1.2 Требования на задвижки, поставляемые на экспорт, в том числе в страны с тропическим климатом - по ГОСТ 26304.

5.1.3 Требования стойкости к внешним воздействиям

5.1.3.1 Климатическое исполнение - по ГОСТ 15150 и в соответствии с ТУ, КД на конкретные задвижки.

5.1.4 Требования технологичности

5.1.4.1 Уплотнительные поверхности седел, запирающих элементов, корпусов, крышек, шпинделей, сальниковых и направляющих втулок должны в части наличия рисок, вмятин и других видимых дефектов, обнаруживаемых визуальным контролем, соответствовать контрольному образцу (эталону).

5.1.4.2 Сварка, сварные соединения и контроль сварных соединений должны выполняться в соответствии с требованиям НД, оговоренными в ТУ, КД на конкретную задвижку, либо непосредственно в соответствии с требованиями КД. Если в ТУ, КД на конкретные задвижки не указано иное, методы контроля сварных соединений - по ГОСТ 3242.

5.1.4.3 Измерение твердости в определенном месте детали либо на образцах-свидетелях, изготовленных из материала той же плавки, что и детали, и термообработанных совместно с этими деталями, должно быть оговорено в КД на конкретные задвижки. При отсутствии таких указаний место измерения твердости - по усмотрению предприятия-изготовителя. Методы измерения твердости - по ГОСТ 9012 и ГОСТ 9013.

5.1.4.4 Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

5.1.4.5 Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются. Признаки указанных дефектов - согласно КД на конкретные задвижки. Резьбы и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, должны быть смазаны. Вещества, применяемые для смазки, должны быть указаны в КД.

5.1.4.6 Материал деталей и сварных швов, работающих под давлением среды, должен быть прочным и плотным, обеспечивая соблюдение критериев, приведенных в 8.6.

5.1.4.7 Сальниковое уплотнение должно быть герметичным, обеспечивая соблюдение критериев, указанных в 8.7.

Герметичность должна обеспечиваться при условии, что втулка сальника входит в сальниковую камеру не более чем на 30 % своей высоты, но не менее чем на 2 мм.

5.1.4.8 При перемещении запирающего элемента между крайними его положениями не допускается увеличение крутящего момента на шпинделе (усилия на рукоятке, маховике и т.п.) сверх указанного для этого перемещения в стандартах (ТУ, КД) на конкретную задвижку.

5.1.4.9 Задвижки должны быть герметичны относительно внешней среды, обеспечивая соблюдение критериев, приведенных в 8.7.

5.1.4.10 Герметичность затвора задвижек - по ГОСТ 9544. Класс герметичности и пробное вещество по ГОСТ 9544 указывают в ТУ, КД на конкретные задвижки.

5.1.4.11 Задвижки должны быть работоспособными, обеспечивая соблюдение критериев, приведенных в 8.7.4.

5.1.4.12 Массу задвижек указывают в стандартах (ТУ, КД) на конкретные задвижки.

5.1.4.13 Государственный надзор и ведомственный контроль за средствами измерений - по ГОСТ 8.002.

5.1.5 Требования к конструкции

5.1.5.1 Предельные отклонения размеров с неуказанными допусками - по ГОСТ 25670. Неуказанные допуски формы и расположения поверхностей - по ГОСТ 25069.

5.1.5.2 Для стальных штампованных поковок допуски, припуски и кузнечные напуски - по ГОСТ 7505.

Технические требования для поковок из конструкционной и легированной стали - по ГОСТ 8479, требования к прочим поковкам - по ТУ, КД на конкретную задвижку.

5.1.5.3 Основные размеры метрической резьбы - по ГОСТ 24705, профиль - по ГОСТ 9150, допуски для посадок с зазором - по ГОСТ 16093, сбеги, недорезы, проточки и фаски - по ГОСТ 10549.

5.1.5.4 Оси резьб на муфтовых, цапковых и штуцерных концах должны составлять угол 180° ± 1°.

5.1.5.5 Фланцы должны удовлетворять требованиям ГОСТ 12816 и ГОСТ 9399.

5.1.5.6 Предельные отклонения параллельности и перпендикулярности уплотнительных поверхностей присоединительных фланцев задвижек приведены в таблице 4.

Таблица 4 - Предельные отклонения параллельности и перпендикулярности уплотнительных поверхностей присоединительных фланцев задвижек

В микронах

|

Условный проход (номинальный размер) |

Предельное отклонение на 100 мм диаметра фланца |

|

|

До PN 16 включительно |

До DN 200 включительно |

200 |

|

Св. DN 200 |

300 |

|

|

PN 25 и PN 40 |

Весь диапазон |

200 |

|

PN 64 и более |

До DN 200 включительно |

100 |

|

Св. DN 200 |

150 |

5.1.5.7 Материал уплотнительных поверхностей деталей узла затвора должен обладать износостойкостью, обеспечивающей ресурсные показатели надежности задвижек. Скорость коррозии материала уплотнительных поверхностей деталей узла затвора - не более 0,05 мм/год. Если материал седел корпуса и контактирующих с ними деталей узла затвора не обеспечивает указанную скорость коррозии и требуемую износостойкость, то в стандартах (ТУ, КД) на конкретные задвижки предусматривают наплавку уплотнительных поверхностей коррозионно-стойкими износостойкими сплавами.

5.1.5.8 Седла задвижек допускается выполнять в соответствии со стандартами (ТУ, КД) на конкретные задвижки либо вместе с корпусом, либо вставными (с креплением на резьбе, запрессовкой, сваркой и другими методами).

5.1.5.9 Затяжку резьбовых соединений задвижек проводят стандартным или указанным в ТК, КД на конкретную задвижку специальным инструментом без применения удлинителей. Конструктивно обеспечивают выступание концов болтов и шпилек из гаек не менее чем на один шаг резьбы.

5.1.5.10 Срезы соседних колец сальниковой набивки смещают при сборке на угол 90° ± 5°.

5.1.5.11 Конструкция задвижки должна обеспечивать блокировку одновременной работы привода и ручного дублера.

5.1.5.12 Для задвижек массой более 16 кг в стандартах (ТУ, КД) на конкретные задвижки указывают места строповки.

5.1.5.13 Рабочее положение на трубопроводе указывают в стандартах (ТУ, КД) на конкретные задвижки.

5.1.5.14 Требования к материалам деталей задвижек устанавливают в стандартах (ТУ, КД) на конкретные задвижки.

5.1.5.15 Для сопрягаемых поверхностей элементов узла затвора, подвижных и неподвижных соединений предусматривают следующие отклонения геометрических параметров:

- отклонения линейных и угловых размеров;

- отклонения расположения поверхностей;

- отклонение формы;

- волнистость;

- шероховатость.

Допуски формы и расположения поверхностей - по ГОСТ 24643. Параметры и характеристики шероховатости поверхности - по ГОСТ 2789. Нормальные углы и допуски углов - по ГОСТ 8908.

Отклонения геометрических параметров приводят в стандартах (ТУ, КД) на конкретные задвижки.

5.1.5.16 Усилие на рукоятке, штурвале или маховике ручного привода или ручного дублера должно отвечать требованиям ГОСТ 21752 с обеспечением заданной герметичности в затворе.

5.1.6 Требования надежности

5.1.6.1 Задвижки относят к классу ремонтируемых, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления.

5.1.6.2 В соответствии с ГОСТ 27.003 устанавливают следующую номенклатуру показателей надежности для задвижек:

- долговечность:

средний срок службы до списания, лет, не менее; средний ресурс до списания, цикл, ч, не менее;

- безотказность:

средняя наработка на отказ, цикл/отказ.

Дополнительно по требованию заказчика допускается указывать следующие показатели:

- долговечность:

средний срок службы до капитального (среднего и т.п.) ремонта, лет, не менее;

средний ресурс до капитального (среднего и т.п.) ремонта, цикл, ч, не менее.

5.1.6.3 Значения показателей надежности проводят в стандартах (ТУ) на конкретные задвижки. Показатели надежности рассчитывают на этапе проектирования, определяют при приемочных испытаниях и подтверждают при периодических испытаниях либо подконтрольной эксплуатацией, либо сбором информации об эксплуатационной надежности.

5.1.6.4 В обоснованных случаях по согласованию с заказчиком и разработчиком задвижек допускается использовать показатели надежности, отличающиеся от оговоренных в 5.1.6.2, если они не противоречат ГОСТ 27.003.

5.1.7 Требования к разработке и постановке на производство задвижек - по ГОСТ 15.001.

5.2 Требования к материалам и комплектующим изделиям

5.2.1 Входной контроль материалов и комплектующих изделий - по ГОСТ 24297.

5.3 Комплектность

5.3.1 В комплект поставки, если в стандарте (ТУ, КД) на конкретные задвижки не указано иное, входят:

- число задвижек, оговоренное контрактом (договором) на поставку;

- запасные части, инструмент, принадлежности и материалы согласно ведомости ЗИП (комплект ЗИП) на конкретную задвижку, если это предусмотрено контрактом (договором) на поставку;

- ЭД - согласно ведомости ЭД.

5.3.2 Задвижки, отгружаемые в один адрес по одному товаросопроводительному документу, сопровождают одним комплектом ЭД, если иное не оговорено в документе на поставку или в ТУ на конкретную задвижку.

5.3.3 Перечень ЭД, подлежащих разработке, определяют в техническом задании, разрабатываемом в соответствии с ГОСТ 15.001, либо договором на разработку конкретной задвижки из числа ЭД, предусмотренных ГОСТ 2.601.

5.4 Маркировка

5.4.1 Маркировка и отличительная окраска задвижек - по ГОСТ 4666.

5.4.2 Маркировку запасных частей, если в стандартах (ТУ, КД) на конкретную задвижку не указано иное, располагают непосредственно на запасной части либо на бирке. Маркировка должна содержать данные, необходимые для идентификации конкретной запасной части.

5.4.3 Маркировка задвижек с односторонней подачей рабочей среды должна содержать стрелку, указывающую направление потока рабочей среды.

5.4.4 Маркировка корпуса неполнопроходных задвижек должна содержать условный проход (номинальный размер) в числителе и диаметр проходного сечения седла - в знаменателе, например DN 100/80.

5.4.5 Маркировка должна содержать сведения об ограничении давления и температуры, в зависимости от материалов или конструкции отдельных элементов задвижек.

5.5 Упаковка

5.5.1 Упаковка должна обеспечивать сохранность задвижек при транспортировании и хранении.

5.5.2 Положение запирающего элемента задвижек при транспортировании должно быть установлено в стандартах (ТУ, КД) на конкретную задвижку.

(Поправка).

5.5.3 Если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, то наружные поверхности задвижки, являющиеся поверхностями деталей из углеродистой стали и чугуна, покрытие которых в стандартах (ТУ, КД) на конкретные задвижки не предусмотрено, подвергают временной противокоррозионной защите по ГОСТ 9.014. Вариант защиты ВЗ-4. Вариант упаковки ВУ-0.

5.5.4 Транспортные средства - ящики по ГОСТ 2991, ГОСТ 9142, ГОСТ 10198 либо контейнеры по НД.

Способ крепления задвижек в транспортном средстве - по усмотрению изготовителя. Крепление должно исключать повреждение задвижек при транспортировании.

5.5.5 При упаковке допускается снимать с задвижек редукторы и приводы и упаковывать их в то же или другое транспортное средство. В этом случае редуктор и привод должны иметь соответствующую маркировку, обеспечивающую их сборку с задвижкой.

Маркировка транспортной тары - по ГОСТ 14192.

6 Требования безопасности и охраны окружающей среды

6.1 Требования безопасности - по ГОСТ 12.2.063.

6.2 Для задвижек массой более 16 кг предусматривают специальные устройства, строповочные узлы или обозначенные места строповки, в зависимости от положения центра тяжести и массы груза.

6.3 Запрещается:

- эксплуатировать задвижки при отсутствии ЭД;

- использовать задвижки на параметры, выходящие за пределы, указанные в ЭД на конкретную задвижку;

- проводить демонтаж и ремонт задвижек при наличии давления среды в трубопроводе, пневмо- и гидроприводе и неотключенном электроприводе.

6.4 Требования к технико-эксплуатационным характеристикам, влияющим на безопасную эксплуатацию задвижек

6.4.1 Необходимость введения технико-эксплуатационных характеристик (назначенных показателей) для задвижек общепромышленного назначения, их отдельных деталей, узлов и комплектующих элементов устанавливает заказчик с учетом потенциально возможных последствий возникновения отказов (т.е. возможности возникновения критических отказов, связанных с созданием угрозы для жизни и здоровья людей, окружающей среды, со значительным экономическим ущербом и снижением безопасности эксплуатации трубопроводных систем).

- назначенный срок службы, лет;

- назначенный ресурс, цикл, ч.

Показатели приводят по согласованию с разработчиком задвижек в НД, регламентирующей эксплуатацию систем, в которых применяются задвижки, либо непосредственно в ТУ, КД на конкретные задвижки.

6.4.3 В стандартах (ТУ, КД) на конкретные задвижки приводят:

- детали, сборочные единицы, комплектующие элементы, имеющие ограниченный срок службы (ресурс) и требующие замены, независимо от их технического состояния либо по мере выхода из строя;

- критерии отказов;

- предельные состояния деталей, сборочных единиц, комплектующих элементов, предшествующие возникновению критических отказов задвижек.

6.4.4 При достижении конкретной задвижкой назначенных показателей (6.4.2) эксплуатацию задвижки прекращают с последующим определением остаточного ресурса и возможности продления назначенных показателей.

6.4.5 Критерии отказов приводят по согласованию с разработчиком задвижек в НД, регламентирующей эксплуатацию систем, в которых применяют задвижки, либо непосредственно в ТУ, КД на конкретные задвижки.

6.5 Возможные отказы, признаки дефектов, а также параметры, по которым оценивается техническое состояние задвижек, в том числе с помощью технических средств диагностики, приведены в приложении А.

7 Правила приемки

7.1 Серийно выпускаемые задвижки подвергают приемосдаточным, периодическим, квалификационным, сертификационным, типовым испытаниям.

7.2 Приемосдаточные испытания

7.2.1 Каждую задвижку, если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, подвергают:

7.2.1.1 Визуальному контролю (5.1.1).

7.2.1.2 Испытаниям на прочность и плотность материала деталей и сварных швов, работающих под давлением среды (5.1.4.6).

7.2.1.3 Испытаниям на герметичность относительно внешней среды (5.1.4.7, 5.1.4.9).

7.2.1.4 Испытаниям на герметичность затвора (5.1.4.10).

7.2.2 Приемосдаточные испытания проводит предприятие-изготовитель и при положительных результатах испытаний оформляет «Свидетельство о приемке» в паспорте задвижки.

7.2.3 Если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, то приемосдаточные испытания проводят до нанесения лакокрасочного покрытия задвижки.

7.3 Периодические и квалификационные испытания

7.3.1 Периодические и квалификационные испытания проводит предприятие-изготовитель в объеме и порядке, предусмотренных программами и методиками испытаний разработчика. Допускается:

- проведение квалификационных испытаний по программе и методике периодических;

- разработка предприятием-изготовителем программы и методики квалификационных и периодических испытаний при условии согласования их с разработчиком.

7.3.3 Положительными результатами периодических испытаний подтверждаются качество задвижек контролируемого периода выпуска или контролируемой партии, а также возможность дальнейшего изготовления и приемки задвижек по той же КД, по которой изготовлены задвижки, прошедшие периодические испытания, до получения результатов очередных периодических испытаний.

7.3.4 Если перерыв в серийном производстве задвижек превышает периодичность, оговоренную в 7.3.2, то возобновлению производства должны предшествовать периодические испытания.

7.3.6 Если задвижка не выдержала периодических испытаний, то предприятие-изготовитель обязано приостановить приемку и отгрузку ранее принятых изделий, проанализировать причины отказа, наметить и выполнить мероприятия по их устранению и, в зависимости от характера дефекта, продолжить испытания с момента выявления дефекта либо повторить испытания в полном объеме.

7.3.7 Образцы для периодических испытаний отбирают из числа задвижек, прошедших приемосдаточные испытания, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, при годовом выпуске или размере группы (см. 7.3.5) в количестве: 1 шт. - до 50 задвижек, 2 шт. - свыше 50 задвижек.

7.3.8 Квалификационным испытаниям подвергают прошедшую приемосдаточные испытания специально изготовленную установочную серию либо задвижки, отобранные от первой промышленной партии.

7.3.9 Размер установочной серии либо количество образцов, отбираемых от первой промышленной партии, если в стандартах (ТУ, КД) на конкретные задвижки не оговорено иное, - по 7.3.7.

7.4 Сертификационные испытания задвижек проводит сертификационный испытательный центр, аккредитованный национальным органом по сертификации, по разработанной им программе. Указанную программу, определяющую объем и порядок испытаний, число задвижек, подвергаемых испытаниям, разрабатывают на основе и в пределах требований стандартов (ТУ, КД) на конкретные задвижки. Программу согласовывают и утверждают в порядке, предусмотренном национальной системой сертификации.

7.5 Коэффициент сопротивления задвижек определяют в ходе приемочных испытаний. Допускается по разрешению разработчика задвижек, согласованному с заказчиком и предприятием-изготовителем, определять коэффициент сопротивления в ходе квалификационных либо первых периодических испытаний.

7.6 Показатели надежности задвижек, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, подтверждают в ходе приемочных и периодических испытаний. Допускается подтверждать показатели сбором и анализом данных, полученных в процессе эксплуатации. В этом случае методику сбора и анализа данных определяет разработчик задвижек и согласовывает ее с организацией, эксплуатирующей задвижки.

7.7 Типовые испытания задвижек проводят либо по программе разработчика, либо по программе, разработанной предприятием-изготовителем и согласованной с разработчиком задвижек.

8 Методы контроля

8.1 Испытательное оборудование, в том числе установленные на нем контрольно-измерительные приборы, должны обеспечивать условия испытаний, регламентированные настоящим стандартом, стандартами (ТУ, КД) на конкретные задвижки.

Испытательное оборудование не должно оказывать на задвижки механического воздействия, не предусмотренного в ЭД на задвижки.

8.2 Предельные отклонения параметров при проведении контрольных операций, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, должны быть:

±1,0 % - давление;

±5 °С - температура;

±1 с - время.

Предельные отклонения для остальных параметров оговаривают в стандартах (ТУ, КД) на конкретные задвижки.

8.3 В качестве пробного вещества, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, применяют воду, сжатый воздух, керосин по НД, действующей на предприятии-изготовителе.

Качество пробных веществ должно исключать коррозионное воздействие на задвижки и испытательные устройства, вредное воздействие на персонал.

Качество сжатого воздуха должно быть не хуже регламентированного ГОСТ 17433 для класса 9 (кроме испытаний на герметичность затвора) и в соответствии с ГОСТ 9544 (при испытании на герметичность затвора).

Качество керосина указывают в стандартах (ТУ, КД) на конкретные задвижки. Допускается многократное использование в качестве пробного вещества питьевой воды по ГОСТ 2874.

Если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, пробное вещество (воздух, воду или керосин) выбирает изготовитель.

8.4 Задвижки, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, располагают так, чтобы при заполнении задвижки водой (керосином) обеспечивалось максимальное вытеснение воздуха из ее полостей. Объем невытесненного из полостей воздуха не должен при пробном давлении Рпр превышать 0,010 м3, а произведение объема вытесненного воздуха в кубических метрах на пробное давление Рпр в мегапаскалях, - 0,008 МПа×м3. В противном случае значение невытесненного объема воздуха обеспечивают испытательным устройством.

8.5 Визуальный контроль (5.1.1)

8.5.1 Отсутствие повреждений и соответствие задвижки спецификации, сборочному чертежу устанавливают визуально.

8.6 Испытания на прочность и плотность материала деталей и сварных швов, работающих под давлением среды (5.1.4.6)

8.6.1 Испытаниям подвергают собранную задвижку.

8.6.2 Испытания проводят водой, подавая ее в один из патрубков при заглушенном другом патрубке и открытом затворе.

8.6.3 Задвижки выдерживают при указанном в стандартах (ТУ, КД) на конкретные задвижки пробном давлении Рпр в течение 1 мин (испытание на прочность), после чего давление снижают до значения, равного числовой части обозначения номинального давления, кгс/см2, (например при PN 40 - до давления 40 кгс/см2), и (или) до рабочего давления, если это предусмотрено в стандарте (ТУ, КД) на конкретную задвижку. Затем проводят визуальный контроль задвижки в течение времени, достаточного для осмотра, но не менее 1 мин (испытание на плотность) по 5.1.4.6.

Группа методов испытаний - жидкостные, метод - гидростатический, способ реализации - компрессионный по ГОСТ 24054.

8.6.4 Задвижки, предназначенные для газообразных, взрывоопасных, легковоспламеняющихся и токсичных сред (характеристики - по НД на среды), дополнительно подвергают испытаниям воздухом на плотность материала деталей и сварных швов. Давление и время выдержки, для испытания на плотность - по 8.6.3. Группа методов испытаний - газовые, метод - пузырьковый, способ реализации - компрессионный или обмыливанием в соответствии с ГОСТ 24054.

8.6.5 Испытания задвижек, предназначенных для нефтепродуктов, допускается проводить керосином в соответствии с 8.6.1 - 8.6.3, при этом дополнительные испытания на плотность материала и сварных швов воздухом (8.6.4) допускается не проводить.

8.6.6 По усмотрению предприятия-изготовителя, испытаниям собранной задвижки могут предшествовать испытания деталей (сборочных единиц), в чертежах которых указано пробное давление (Рпр). Требования к испытаниям должны соответствовать требованиям к испытаниям собранной задвижки, направление подачи среды и элементы, которые должны быть заглушены, - по усмотрению предприятия-изготовителя.

8.6.7 Испытания корпусных деталей, имеющих рубашки для обогрева (охлаждения), проводят до сборки задвижки, причем испытания должны обеспечить контроль тех элементов, контроль которых при испытании собранной задвижки невозможен.

8.6.8 Пробное давление при испытаниях пневмо- и гидроприводов, предусмотренных спецификацией задвижки, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, должно быть в полтора раза больше рабочего давления пневмо- и гидроприводов.

8.6.9 Допускается замена воды воздухом при испытаниях по 8.6.1 - 8.6.3, при этом должны соблюдаться требования безопасности по НД, действующей у предприятия-изготовителя. Методы и способы реализации согласно 8.6.4.

8.6.10 Материал деталей и сварных швов считается прочным, если после испытаний при визуальном контроле не обнаружено механических разрушений либо остаточных деформаций.

8.6.11 Материал деталей и сварных швов считается плотным, если при испытании водой или керосином не обнаружено течей и «потений», а при испытании воздухом - пропуска воздуха.

8.7 Испытания на герметичность относительно внешней среды соединений (5.1.4.7, 5.1.4.9)

- воздухом - для газообразных взрывоопасных, легковоспламеняющихся и токсичных сред;

- водой - для прочих сред.

Испытания задвижек, предназначенных для нефтепродуктов, допускается проводить вместо воды керосином.

8.7.2 Пробное вещество подают в один из патрубков при заглушенном другом патрубке и открытом затворе.

8.7.3 Давление пробного вещества, кгс/см2, должно соответствовать числовой составляющей обозначения номинального давления (например для PN 40 - 40 кгс/см2) и (или) рабочему давлению, если это предусмотрено в стандарте (ТУ, КД) на конкретную задвижку.

При наличии ручного дублера привода для приводной задвижки совершают по три цикла перемещения запирающего элемента соответственно: от ручного дублера и от привода. При этом подтверждается работоспособность задвижки (5.1.4.11).

Критерием работоспособности является перемещение шпинделя (штока) без рывков и заеданий при постоянном усилии (крутящем моменте).

8.7.5 Время выдержки при установившемся давлении, если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, мин:

1 - для задвижек до DN 50 включительно;

2 - для задвижек свыше DN 50 до DN 150 включительно;

3 - для задвижек свыше DN 150.

8.7.6 Если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, протечку через сальниковое уплотнение контролируют в зазоре между втулкой (гайкой) сальника и штоком (шпинделем) и между штоком (шпинделем) и коробкой сальника.

8.7.7 Метод контроля - визуальный. Протечки не допускаются.

8.7.8 Методы и способы контроля:

- при испытании водой и керосином - гидростатический метод по ГОСТ 25136, способ реализации - компрессионный по ГОСТ 24054;

- при испытании воздухом - пузырьковый метод по ГОСТ 25136, способы реализации - компрессионный или обмыливанием по ГОСТ 24054.

8.7.9 Если конструкцией задвижки предусмотрено отверстие для организованного отвода протечки через основной (первый со стороны давления) сальник либо отверстие для подачи жидкости в камеру сальника (при гидроуплотнении) и в стандарте (ТУ, КД) на конкретную задвижку не указано иное, протечку контролируют на выходе указанного отверстия.

Герметичность сальников, следующих за основным (при их наличии), контролируют по требованиям стандарта (ТУ, КД) на конкретную задвижку.

8.7.10 Допускается замена воды на воздух, при этом должны соблюдаться требования безопасности согласно НД, действующим на предприятии-изготовителе. Методы и способы реализации - согласно 8.6.4.

8.8 Испытания на герметичность затвора (5.1.4.10)

8.8.1 Пробные вещества - по 8.7.1.

8.8.2 Методы испытаний на герметичность - по ГОСТ 9544, если в стандартах (ТУ, КД) на конкретную задвижку не указано иное.

8.8.3 Испытания задвижек допускается проводить с технологическим приводом либо без привода. При этом должны выполняться требования 8.8.1.

8.8.4 Методику испытаний задвижек, предназначенных для нефтепродуктов, разрабатывает предприятие-изготовитель по согласованию с разработчиком.

8.8.5 Состояние уплотнительных поверхностей затвора задвижки перед испытанием проверяют на соответствие требований стандарта (ТУ, КД) на конкретную задвижку.

8.8.6 Перед испытанием запирающий элемент поднимают на 25 - 35 % полного (условного) хода, полость задвижки заполняют испытательной средой под давлением по 8.7.3, после чего задвижку закрывают усилием (крутящим моментом) для герметизации затвора, указанным в стандарте (ТУ, КД) на конкретную задвижку.

8.8.7 Если в стандарте (ТУ, КД) на конкретную задвижку не указано иное, то при испытании задвижек с односторонним направлением подачи рабочей среды пробное вещество подают под давлением в соответствии с ГОСТ 9544 во входной патрубок, а герметичность затвора контролируют у выходного патрубка; при испытании задвижек с двусторонним направлением подачи рабочей среды пробное вещество под давлением в соответствии с ГОСТ 9544 подают поочередно в каждый патрубок, а герметичность затвора контролируют у другого патрубка.

8.8.8 При наличии на корпусах и крышках задвижек дополнительных отверстий последние могут быть использованы для подачи и контроля давления пробного вещества.

8.8.9 Задвижки считают выдержавшими испытания, если протечки пробного вещества в затворе не превышают значений, указанных в стандартах (ТУ, КД) на конкретные задвижки.

8.8.10 Время выдержки при контроле герметичности затвора задвижки - по ГОСТ 9544.

8.9 Контроль массы задвижек (5.1.4.12)

8.9.1 Массу задвижек контролируют на весах статического взвешивания по ГОСТ 29329.

8.9.2 Масса задвижки не должна превышать указанную в ТУ и КД на конкретную задвижку.

8.9.3 Массу задвижек контролируют при испытании первой партии задвижек текущего года. Объем выборки - по ГОСТ 20736.

8.10 Предприятие-изготовитель, если в стандартах (ТУ, КД) на конкретные задвижки не указано иное, имеет право:

- совмещать испытания, перечисленные в настоящем разделе;

- изменять методику испытаний согласно действующим НД и ТД;

- устанавливать задвижку на испытательном стенде по своему усмотрению.

9 Транспортирование и хранение

9.1 Задвижки перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9.2 Условия транспортирования и хранения:

- задвижек с электроприводом - 4 (Ж2) по ГОСТ 15150;

- остальных - 7 (Ж1) по ГОСТ 15150.

Допускаются другие условия транспортирования и хранения, если это оговорено в стандарте (ТУ, КД) на конкретную задвижку.

Для задвижек, упакованных в крытые транспортные средства (ящики по ГОСТ 2991, ГОСТ 9142, ГОСТ 10198 или контейнеры по НД), условия транспортирования в части воздействия климатических факторов - по группе 5 (ОЖ4) ГОСТ 15150.

Требования в части воздействия механических факторов по ГОСТ 23170.

9.3 Допускается транспортировать задвижки DN 300 и более без тары, предусмотренной в 5.5.2. В этом случае предприятие-изготовитель или поставщик должны обеспечить установку и крепление задвижек на другом транспортном средстве, исключающие возможность механических повреждений и загрязнений внутренних поверхностей задвижек и уплотнительных поверхностей фланцев.

9.4 Допускается транспортирование задвижек пакетами. Формирование пакетов - в соответствии с КД или НД, отвечающей требованиям ГОСТ 26663.

9.5 Допускается транспортировать задвижки со снятыми ответными фланцами, укладывая их вместе с крепежными деталями в общую тару с задвижкой.

9.6 Привод задвижки, являющийся покупным изделием, транспортируют по усмотрению изготовителя задвижки в таре поставщика привода либо в таре предприятия-изготовителя задвижек.

10 Гарантии изготовителя

10.1 Гарантийный срок эксплуатации, хранения и гарантийная наработка - по ТУ на конкретные задвижки.

11 Указания по эксплуатации

11.1 При эксплуатации задвижек проводят техническое обслуживание в соответствии с РЭ на конкретную задвижку.

11.2 Средний и капитальный ремонты задвижек в условиях эксплуатации проводят по ремонтной КД, в соответствии с требованиями ГОСТ 2.602.

11.3 ТОиР задвижек проводят в соответствии с принятой на конкретном предприятии-изготовителе стратегией ТОиР, определяющей правила и управляющие воздействия, объединенные единой целью обеспечения безопасности, надежности и эффективной эксплуатации трубопроводных систем с уточнением ее в случае необходимости для конкретных задвижек с учетом реальных условий их эксплуатации (параметров рабочей среды, режимов работы в системе, выработанного ресурса, доступности, ремонтопригодности, опасности потенциально возможных отказов, опыта эксплуатации) по РЭ на конкретные задвижки.

11.4 При достаточном информационном, методическом и техническом обеспечении, оснащении арматуры внешними и внутренними средствами технической диагностики в технически и экономически обоснованных случаях при условии согласования с разработчиком ТД допускается применять стратегию по фактическому состоянию арматуры, ее деталей, сборочных единиц, комплектующих элементов.

ПРИЛОЖЕНИЕ А

(справочное)

Возможные отказы, признаки

дефектов, параметры оценки технического состояния задвижек,

в том числе с помощью технических средств диагностики

Таблица А.1

|

Возможные отказы7) |

Узлы и детали |

Признаки дефектов |

Параметры оценки технического состояния |

|

1 Потеря герметичности по отношению к внешней среде корпусных1) деталей и сварных соединений |

Корпус, в т.ч. фланцы и радиусные переходы; крышка, в т.ч. фланцы и радиусные переходы; шпиндель; запирающий элемент (клин, шибер) |

Развитие несплошностей2); утонение толщин стенок ниже минимально допустимых (расчетных); отклонение геометрических параметров4) рабочих поверхностей и деталей сверх допустимых величин; изменение напряженно-деформированного состояния |

Механические характеристики3) металла; несплошностъ металла; геометрические параметры рабочих поверхностей и деталей; поверхностные дефекты5) металла |

|

2 Потеря герметичности по отношению к внешней среде подвижных соединений |

Узел сальникового уплотнения |

Наличие протечки через сальник; отклонение геометрических параметров рабочих поверхностей деталей сверх допустимых величин |

Объем протечки; геометрические параметры рабочих поверхностей и деталей; параметры, характеризующие состояние набивки; запас на подтяжку сальника |

|

3 Потеря герметичности по отношению к внешней среде неподвижных соединений |

Фланцевое и бесфланцевое соединения «корпус-крышка»; фланцевое присоединение к трубопроводу; технологические соединения на корпусе и крышке (байпас, пробки); присоединения к трубопроводу на приварке |

Наличие протечки через соединения; отклонение геометрических параметров рабочих поверхностей деталей сверх допустимых значений; снижение момента затяжки крепежных деталей; развитие несплошностей; утонение толщин стенок ниже минимально допустимых (расчетных); изменение структуры кристаллической решетки |

Значение протечки; геометрические параметры рабочих поверхностей и деталей; параметры, характеризующие состояние уплотнительных прокладок (колец); момент затяжки крепежных деталей; механические характеристики металла; несплошность металла; толщина стенки; поверхностные дефекты |

|

4 Отклонение протечки в затворе от величины, нормируемой условиями эксплуатации |

Седлозапирающий элемент; шпиндель-крышка |

Увеличение протечки сверх допустимой |

Значение протечки |

|

5 Невыполнение функции «открытие - закрытие» |

Задвижка в сборе: запирающий элемент не открывается (из положения «закрыто»); запирающий элемент не перемещается находясь в промежуточном положении; запирающий элемент не закрывается (из положения «открыто») |

Изменение расхода рабочей среды в системе; отсутствие перемещения шпинделя и запирающего элемента |

Расход рабочей среды; давление в системе; перемещение шпинделя; технические параметры 6) электроприводов (для задвижек, укомплектованных электроприводами) |

|

6 Непредусмотренное регламентом выполнение функции «открытие - закрытие» |

Задвижка в сборе |

Изменение расхода рабочей среды, давления в системе и положения шпинделя и запирающего элемента |

Расход рабочей среды; давление в системе |

|

7 Несоответствие времени срабатывания указанному в КД (времени открытия, закрытия) |

Задвижка в сборе |

Отклонение времени срабатывания |

Время срабатывания |

|

1) Корпусные детали задвижек - комплект деталей, автономно или совместно с трубопроводом образующие замкнутый объем, находящийся в условиях эксплуатации под давлением рабочей среды. 2) Несплошность металла - отслоения, трещины, ситовины, газовые раковины, волосовины, неоднородные включения и т.п. 3) К механическим характеристикам металла относят: - временное сопротивление разрыву; - предел текучести; - твердость; - ударную вязкость; - относительное удлинение; - относительное сужение. 4) К геометрическим параметрам рабочих поверхностей деталей относят: - линейные и угловые размеры; - расположение; - форму; - волнистость; - шероховатость. 5) К поверхностным дефектам металла относят любые отклонения от состояния поверхности, регламентированные КД. 6) Для задвижек с электроприводом дополнительно контролируют: - крутящий момент; - мощность; - сигналы, фиксирующие срабатывание ограничивающей крутящий момент муфты и конечных выключателей; - силу тока и напряжение электродвигателя. 7) Отказы по 1; 3 - 6 являются критическими, остальные - существенными, но не критическими. |

|||

Ключевые слова: задвижка, арматура, корпус, герметичность, прочность, материал, запирающий элемент, испытание, пробное вещество, уплотнительная поверхность, надежность