| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

БОЛТЫ

ВЫСОКОПРОЧНЫЕ

ЦИЛИНДРИЧЕСКИЕ И КОНИЧЕСКИЕ

ДЛЯ МОСТОСТРОЕНИЯ.

ГАЙКИ И ШАЙБЫ К НИМ

Технические условия

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1029-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 В настоящем стандарте использован Патент Российской Федерации № 2219391 на изобретение «Конические болты». Патентообладатели - Дербугов В.В., Кручинкин А.В., Медников Ю.П., Платонов А.С., Рянский А.С., Храмушин А.М.

6 ПЕРЕИЗДАНИЕ. Февраль 2011 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53664-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БОЛТЫ ВЫСОКОПРОЧНЫЕ ЦИЛИНДРИЧЕСКИЕ И КОНИЧЕСКИЕ

ДЛЯ МОСТОСТРОЕНИЯ. ГАЙКИ И ШАЙБЫ К НИМ

Технические условия

High-strength cheese-head and conical

bolts for bridge building.

Nuts and washers for them. Specifications

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт распространяется на высокопрочные цилиндрические болты с шестигранной головкой и конические болты с полукруглой головкой, высокопрочные шестигранные гайки (далее - гайки) с увеличенным размером под ключ и шайбы к высокопрочным болтам (далее - шайбы), предназначенные для использования в металлических конструкциях мостов, сооружаемых и эксплуатируемых в макроклиматических районах с умеренным (У) и холодным (ХЛ) климатом с расчетной температурой до минус 40 °С и минус 60 °С соответственно категории размещения 1 по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р 50779.72-99 (ИСО 2859-2-85) Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 2. Планы выборочного контроля последовательных партий на основе предельного качества LQ

ГОСТ Р 51856-2001 Совместимость технических средств электромагнитная. Средства радиосвязи малого радиуса действия, работающие на частотах от 3 кГц до 400 ГГц. Требования и методы испытаний

ГОСТ Р 52627-2006 (ИСО 898-1:1999) Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) Гайки. Механические свойства и методы испытаний

ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1759.0-87* Болты, винты, шпильки и гайки. Технические условия

______

* В части маркировки на территории Российской Федерации действует ГОСТ Р 52627-2006, ГОСТ Р 52628-2006.

ГОСТ 1759.1-82* Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей

ГОСТ 1759.2-82** Болты, винты и шпильки. Дефекты поверхности и методы контроля

ГОСТ 1759.3-83*** Гайки. Дефекты поверхности и методы контроля

______

* С 1 января 2011 г. введен в действие ГОСТ Р ИСО 4759-1-2009.

** С 1 января 2011 г. введен в действие ГОСТ Р ИСО 6157-1-2009.

*** С 1 января 2011 г. введен в действие ГОСТ Р ИСО 6157-2-2009.

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей. Технические условия

ГОСТ 11860-85 Гайки колпачковые класса точности А. Конструкция и размеры

ГОСТ 12414-94 Концы болтов, винтов и шпилек. Размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17769-83 (ИСО 3269-88) Изделия крепежные. Правила приемки

ГОСТ 18123-82 Шайбы. Общие технические условия

ГОСТ 18160-72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 27148-86 Выход резьбы, сбеги, недорезы и проточки. Размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Конструкция и размеры

3.1 Конструкция и размеры цилиндрических болтов

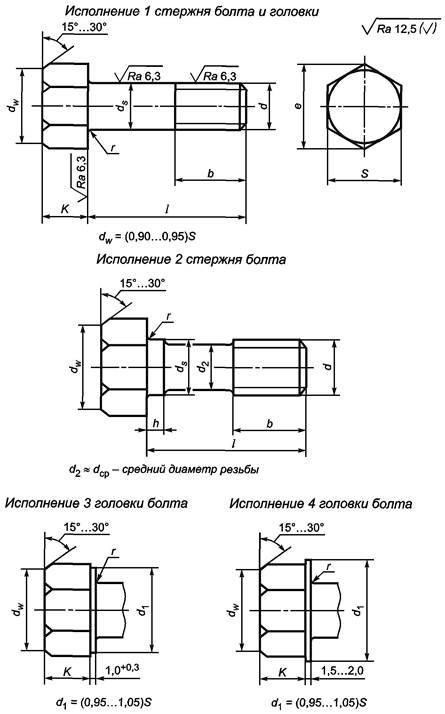

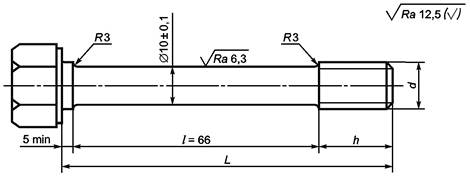

3.1.1 Конструкция и размеры цилиндрических болтов должны соответствовать указанным на рисунке 1 и в таблицах 1 и 2. Теоретическая масса болтов приведена в приложении А.

3.1.2 Вариант конструктивного исполнения болтов выбирает потребитель по согласованию с изготовителем.

3.1.3 Размеры цилиндрических болтов должны соответствовать указанным в таблице 1.

Допускается увеличение диаметра стержня болта ds до 0,25 мм сверх номинального на длине до 20 мм от опорной поверхности головки болта.

Несимметричность головки Ls относительно оси стержня не более 0,70 мм, остальные допуски на размеры, форму и поверхности болта - по ГОСТ 1759.1.

Концы болтов плоские по ГОСТ 12414. При образовании резьбы методом накатки допускается концевую фаску не выполнять.

Сбеги недорезы резьбы - по ГОСТ 27148.

Примечание - Предельные отклонения резьбы и подголовка с гладким стержнем - (d - d2)/2.

Рисунок 1 - Конструктивное исполнение стержня и головки цилиндрического болта

Таблица 1 - Размеры цилиндрических болтов, мм

|

Шаг резьбы |

Диаметр стержня или подголовка ds |

Размер «под ключ» S |

Высота головки K |

Высота подголовка h, не менее |

Диаметр описанной окружности dw, не менее |

Радиус под головкой r |

|

|

22 |

2,5 |

22 |

36 |

15,0 |

11 |

39,6 |

2,0 - 2,5 |

|

24 |

3,0 |

24 |

41 |

17,0 |

12 |

45,2 |

2,0 - 2,5 |

|

27 |

3,0 |

27 |

46 |

19,0 |

14 |

50,9 |

2,0 - 2,5 |

Таблица 2 - Длина болтов и резьбы, мм

|

Длина резьбы b при номинальной длине стержня l |

||||||||||||||

|

60 |

65 |

70 |

75 |

80 |

85 |

90 |

95 |

100 |

110 |

120 |

130 |

140 |

150 |

|

|

22 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

|

24 |

50 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

54 |

|

27 |

- |

- |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

Примечание - Предельное отклонение длины резьбы b + 2 шага резьбы. |

||||||||||||||

Допуски на резьбу - по ГОСТ 16093, поле допуска 6g. Указанные размеры действительны до нанесения покрытия. Для болтов с защитным покрытием термодиффузионным цинкованием класса 3 по ГОСТ 9.316 допускается поле допуска 8g.

3.1.4 Обозначение болтов выполняют в соответствии с ГОСТ 1759.0.

После наименования изделия указывают:

- варианты конструктивного исполнения тела и головки болта;

- типоразмер;

- минимальное временное сопротивление, Н/мм2, деленное на 10;

- климатическое исполнение, вид и толщину покрытия;

- обозначение настоящего стандарта.

В условном обозначении болтов не указывают:

- вариант при одновременном конструктивном исполнении тела и головки болта 1;

- климатическое исполнение У;

- отсутствие покрытия.

Примеры условных обозначений болтов.

Болт диаметром резьбы d = 24 мм, длиной l = 100 мм, конструктивного исполнения тела и головки болта 1, с наименьшим временным сопротивлением σв = 1100 Н/мм2, климатического исполнения ХЛ:

Болт М24 ´ 100 110 ХЛ ГОСТ Р 53664

Болт диаметром резьбы d = 22 мм, длиной l = 75 мм, конструктивного исполнения тела болта 2, конструктивного исполнения головки болта 1, класса σв = 1100 Н/мм2, климатического исполнения У, с термодиффузионным покрытием по ГОСТ Р 9.316 толщиной 20 мкм:

Болт 2.1 М22 ´ 75 110 ТДФ 20 ГОСТ Р 53664

Болт диаметром резьбы d = 27 мм длиной l = 100 мм конструктивного исполнения тела болта 1, конструктивного исполнения головки болта 4 с минимальным временным сопротивлением σв = 1100 Н/мм2 с холодным цинкованием толщиной 20 мкм:

Болт 1.4 М27 ´ 100 110 ХЦ 20 ГОСТ Р 53664

3.2 Конструкция и размеры конических болтов

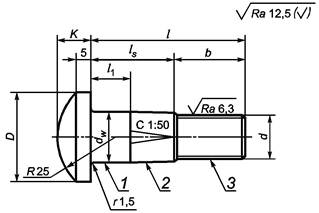

3.2.1 Конструкция и размеры конических болтов должны соответствовать указанным на рисунке 2 и в таблице 3. Теоретическая масса конических болтов приведена в приложении А.

1 - цилиндрическая часть; 2 - коническая часть; 3 - резьба

Рисунок 2 - Болты конические высокопрочные с полукруглой головкой

Таблица 3 - Размеры конических болтов, мм

|

Номинальный диаметр резьбы d |

Размеры болтов |

||||||

|

dw |

D |

k |

l |

b |

ls |

l1 |

|

|

22 |

25+0,25 |

42 |

15 |

60 |

30 |

30 |

5 |

|

70 |

30 |

40 |

15 |

||||

|

85 |

30 |

55 |

30 |

||||

|

24 |

28+0,2 |

44 |

18 |

100 |

35 |

65 |

35 |

|

115 |

35 |

80 |

50 |

||||

|

130 |

35 |

95 |

65 |

||||

3.2.2 Несоосность головки Lk относительно стержня не более 0,70 мм, остальные допуски на поверхность болта по ГОСТ 1759.1. Концы болтов плоские по ГОСТ 12414. Сбеги и недорезы резьбы по ГОСТ 27148.

Обозначение конических болтов выполняют в следующей последовательности:

- наименование изделия;

- типоразмер;

- минимальное временное сопротивление, Н/мм2, деленное на 10;

- климатическое исполнение ХЛ.

Пример условного обозначения:

Болт конический с диаметром резьбы 22 мм, длиной 85 мм, наименьшее временное сопротивление 1100 Н/мм2, климатическое исполнение ХЛ:

Болт К М22 ´ 85 110 ХЛ ГОСТ Р 53664

3.3 Конструкция и размеры гаек

3.3.1 Конструкция и размеры гаек должны соответствовать указанным на рисунке 3 и в таблице 4.

Исполнение 1 - гайка для цилиндрических и конических болтов;

исполнения

2, 3 - колпачковые гайки для конических болтов

Рисунок 3 - Конструкция и размеры гаек

Таблица 4 - Общие размеры нормальных гаек, мм (исполнение 1)

|

Шаг резьбы |

Высота т |

Размер «под ключ» S |

Диаметр описанной окружности е |

Несоосность оси отверстия относительно граней t |

||

|

нормальная |

увеличенная |

|||||

|

22 |

2,5 |

19 |

22 |

36 |

39,6 |

0,70 |

|

24 |

3,0 |

22 |

23 |

41 |

45,2 |

|

|

27 |

24 |

27 |

46 |

50,9 |

||

|

Примечание - Увеличенная высота гайки по ГОСТ Р 52645. |

||||||

3.3.2 Для конических болтов допускаются гайки колпачкового типа по ГОСТ 11860 и по рисунку 3, исполнения 2 и 3.

3.3.3 Допуски на размеры, форму и поверхности гайки по ГОСТ 1759.1, резьба гайки с полем допуска 6Н - по ГОСТ 16093.

3.3.4 Указанные в таблице 4 размеры гаек действительны до нанесения покрытия.

3.3.5 Теоретическая масса гаек приведена в приложении А.

3.3.6 Условное обозначение гаек выполняют в соответствии с ГОСТ 1759.0.

Примеры условного обозначения гаек.

Гайка с резьбой диаметром d = 24 мм, прочность 1100 Н/мм2:

Гайка М24.110 ГОСТ Р 53664

Гайка с резьбой диаметром d = 22 мм, прочность 1100 Н/мм2 с холодным цинкованием толщиной 30 мкм:

Гайка М22.110 х.ц.30 ГОСТ Р 53664

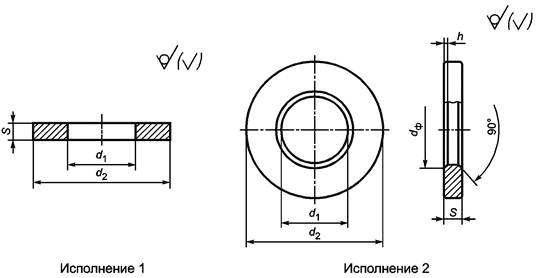

3.4 Конструкция и размеры шайб

3.4.1 Конструкция и размеры шайб для цилиндрических и конических болтов должны соответствовать указанным на рисунке 4 и в таблице 5. Теоретическая масса шайб приведена в приложении А.

Варианты конструктивного исполнения шайб выбирает изготовитель. По варианту 2 допускается скругление наружной кромки. Радиус скругления не регламентируется. Для железнодорожных мостов следует применять шайбы в исполнении 1.

3.4.2 Допуски на форму, поверхности и размеры - по ГОСТ 18123, класс точности С. Размеры действительны до нанесения покрытия.

Пример условного обозначения шайб.

Шайбы закаленные и отпущенные для высокопрочных болтов с резьбой диаметром d = М 22 с защитным покрытием термодиффузионным цинкованием толщиной 20 мкм:

Шайба 22 ТДЦ 20 ГОСТ Р 53664

Рисунок 4 - Конструкция шайб

Таблица 5 - Размеры шайб

|

Внутренний диаметр d1 |

Наружный диаметр d2 |

Толщина S |

Исполнение 2 |

Отклонение от соосности диаметров |

||||||

|

исполнение 1 |

исполнение 2 |

Исполнение 1 |

Исполнение 2 |

для цилиндрических болтов |

Для конических болтов |

Диаметр отверстия с фаской dф |

Высота фаски h |

|||

|

для цилиндрических болтов |

Для конических болтов |

для цилиндрических и конических болтов |

||||||||

|

22 |

26 |

25 |

24 |

50 |

44 |

6 |

6; 8 |

26 |

1,0 |

1,2 |

|

24 |

28 |

28 |

26 |

56 |

50 |

6 |

6; 8 |

28 |

1,0 |

1,2 |

|

27 |

32 |

- |

30 |

66 |

54 |

6; 8 |

- |

33 |

1,5 |

1,4 |

4 Технические требования

4.1 Основные характеристики

4.1.1 Болты, гайки и шайбы изготавливают в соответствии с требованиями настоящего стандарта. Метрическая резьба, профиль - по ГОСТ 9150, ГОСТ 24705. Класс точности - В. Поле допуска на резьбу для болтов 6g, для гаек 6Н по ГОСТ 16093.

4.1.2 Механические свойства болтов, гаек и шайб, изготовленных из рекомендуемых материалов, после их закалки и отпуска должны соответствовать указанным в таблице 6.

Таблица 6 - Механические свойства болтов, гаек и шайб

|

Номинальный диаметр резьбы болтов, мм |

Гайки |

Шайбы |

||

|

22, 24 |

27 |

|||

|

Временное сопротивление Н/мм2 (кгс/мм2) |

1078 - 1275 |

- |

- |

|

|

Напряжение от испытательной нагрузки, Н/мм2 (кгс/мм2) |

- |

Не менее 1245 (127) |

- |

|

|

Твердость по Бринеллю, НВ |

331* - 388 |

272 - 353 |

- |

|

|

Твердость по Роквеллу, HRC |

- |

- |

- |

35 - 45 |

|

Относительное удлинение δs, % |

Не менее 8 |

Не менее 9 |

- |

- |

|

Относительное сужение φ, % |

Не менее 35 |

- |

- |

|

|

Ударная вязкость, Дж/см2: |

||||

|

КСU до -40 °С |

Не менее 49 |

- |

- |

|

|

KCU до -60 °С |

Не менее 39 |

- |

- |

|

|

Рекомендуемые марки стали |

40Х «селект»**, 30Х3МФ по ГОСТ 4543 |

40Х «селект»* по ГОСТ 4543 |

Ст5сп2, Ст5пс2, Сталь 35 по ГОСТ 1050 |

|

|

* Нижний предел твердости установлен только для конических болтов. ** Прокат из стали 40Х «селект» изготавливают по нормативным документам, утвержденным в установленном порядке, с суженными по сравнению с ГОСТ 4543 пределами по содержанию углерода: от 0,37 % до 0,42 % и кремния - не более 0,3 %. Примечание - Допускается использовать другие марки стали при условии, что выполняются требования настоящего стандарта. |

||||

4.1.3 Микроструктура термообработанных болтов должна состоять из троостита и сорбита, причем наличие троостита в сердцевине изделия допускается не более 50 %. Наличие мартенсита не допускается. Наличие доэвтектоидного феррита допускается в количестве 5 %, кроме случая частичного обезуглероживания в соответствии с ГОСТ Р 52627.

Величина действительного зерна должна быть не ниже шести баллов по ГОСТ 5639.

Глубина зоны полного обезуглероживания - не более 0,015 мм, высота необезуглероженной зоны профиля резьбы болта - не менее 2/3 высоты профиля резьбы. Разность между значениями твердости в точке 1 и в точке 2 (см. ГОСТ Р 52627) не должна быть более 30 НВ.

4.1.4 На поверхности болтов, гаек и шайб не должно быть трещин, ржавчины и окалины. Заусенцы на опорной поверхности головок болтов и головках болтов, выходящих за пределы опорной шайбы, не допускаются. Остальные дефекты поверхности:

- болтов - по ГОСТ 1759.2;

- гаек - по ГОСТ 1759.3;

- шайб - по ГОСТ 18123.

4.1.5 Изделия могут иметь защитное покрытие от коррозии по ГОСТ Р 9.316 или другому нормативному документу, при условии, что эти покрытия не ухудшают механические характеристики болтов, гаек и шайб. Покрытие не должно приводить к наводороживанию изделий, толщина покрытия принимается в соответствии с нормативным документом, устанавливающим требования к покрытию, по согласованию с потребителем. Предпочтительным способом является металлизация цинкосодержащими материалами.

4.1.6 Болты в сборе с гайками и шайбами должны обеспечивать коэффициент закручивания:

- от 0,14 до 0,20 - для изделий без покрытия (при смазанной резьбе болта и гайки);

- от 0,11 до 0,20 - для изделий с антикоррозионным покрытием.

В соединениях на конических болтах, работающих на срез и смятие, требования к коэффициенту закручивания не регламентируют.

4.1.7 Каждый цилиндрический высокопрочный болт поставляют в комплекте с одной высокопрочной гайкой и двумя термообработанными шайбами под головку и гайку. Каждый конический высокопрочный болт с полукруглой головкой комплектуют одной высокопрочной гайкой и одной или двумя шайбами только под гайку.

4.2 Маркировка

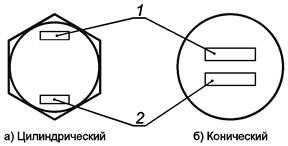

4.2.1 На каждый болт должна быть нанесена маркировка с указанием минимального временного сопротивления, кгс/мм2, условного обозначения предприятия-изготовителя и условного обозначения номера плавки. Болты климатического исполнения ХЛ дополнительно маркируют буквами «ХЛ».

Маркировка должна быть выпуклой и должна наноситься на торцевой стороне головки болта в соответствии с рисунком 5.

1 - условное обозначение предприятия-изготовителя; временное

сопротивление болта, кгс/мм2, знак обозначения ХЛ;

2 - условное обозначение номера плавки

Рисунок 5 - Маркировка болтов

4.2.2 Маркировку гайки выполняют вдавленной на одной из ее опорных поверхностей, не соприкасающейся с шайбой, в соответствии с рисунком 6.

Рисунок 6 - Маркировка гаек

Маркировка включает в себя:

- обозначение значения напряжения от испытательной нагрузки, кгс/мм2;

- условное обозначение предприятия-изготовителя. При специальном обосновании гайку допускается не маркировать.

4.2.3 Закаленные и отпущенные шайбы не маркируют.

Пример условного обозначения болтов и гаек климатического исполнения ЗАО «Улан-Удэстальмост»; временное сопротивление 110 кгс/мм2; номер плавки - 64:

У-УСМ 110 ХЛ 64

4.3 Упаковка болтов, гаек и шайб

4.3.1 Транспортирование болтов, гаек, шайб (далее - крепежных изделий) в контейнерах без упаковки в тару не допускается.

4.3.2 Крепежные изделия без защитных покрытий должны быть подвергнуты временной противокоррозионной защите.

4.3.3 На торцевой стороне тары с крепежными изделиями указывают:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение изделия;

- номер партии;

- массу нетто.

4.3.4 Каждая партия должна быть снабжена сертификатом с указанием:

- наименования предприятия-изготовителя;

- условного обозначения изделия;

- номера партии, номера плавки;

- результатов проведенных испытаний;

- массы нетто.

4.3.5 Правила упаковки изделий и маркировка тары - по ГОСТ 18160.

5 Правила приемки

5.1 Болты, гайки и шайбы принимают партиями. Партия должна состоять из изделий, имеющих одно условное обозначение и последовательно изготовленных из стали одного номера плавки, закаленных и отпущенных по одному режиму, с покрытием, нанесенным по одному технологическому режиму, или без покрытия.

При крупносерийном или массовом производстве с поточной закалкой и отпуском масса партии, определяемая изготовителем, должна быть, не более: болтов - 1000 кг, гаек и шайб - 500 кг.

Масса партии болтов, гаек и шайб при единичном или мелкосерийном производстве с закалкой и/или отпуском малыми объемами не должна превышать 15G, где G - масса изделий, подвергаемых закалке за один цикл.

5.2 Приемку при крупносерийном или массовом производстве с поточной закалкой и отпуском проводят в соответствии с ГОСТ 17769. Объем выборки для каждого вида испытания определяют по ГОСТ Р ИСО 2859-1.

Приемку и определение объема выборки для каждого вида испытания при единичном или мелкосерийном производстве с закалкой и/или отпуском малыми объемами проводят по ГОСТ Р 50779.72 (процедура А, предельное качество LQ10 = 20 %).

5.3 Болты подвергают приемочным испытаниям:

а) на определение твердости;

б) на разрыв на косой шайбе;

в) на растяжение образцов, выточенных из болтов;

г) на ударный изгиб образцов, вырезанных из болтов;

д) на определение коэффициентов закручивания.

Испытания болтов, последовательно изготовленных из проката одной плавки, на ударный изгиб проводят:

- болтов исполнения ХЛ - для каждой партии;

- болтов исполнения У - не реже одного раза для партий болтов одного диаметра резьбы.

Испытания по перечислениям а), б), д) допускается проводить на одних и тех же болтах.

Изделия считают выдержавшими испытания по перечислению д), если значения коэффициента закручивания соответствуют требованиям настоящего стандарта и при испытании не произошло заклинивания в резьбовом соединении, деформации или среза резьбы болта или гайки.

Изделия считают выдержавшими испытания по перечислениям б), если разрушение произошло по стержню болта без среза резьбы не в месте соединения головки со стержнем. Вид разрушения регистрируют в протоколе испытаний.

В случае соответствия результатов испытаний по перечислениям б) и г) и виду разрушения требованиям настоящего стандарта снижение значения твердости при испытании по перечислению а) по сравнению со значением, установленным в таблице 1, браковочным признаком для цилиндрических болтов не является.

Допускается для испытаний по перечислению д) использовать болты (в комплекте с гайками и шайбами), прошедшие испытания на определение твердости по перечислению а).

5.4 Болты подвергают испытаниям на определение обезуглероживания (науглероживания) и на соответствие эталону микроструктуры при отработке технологического процесса изготовления и при арбитражных ситуациях.

5.5 Гайки подвергают приемочным испытаниям:

а) на определение твердости;

б) на пробную нагрузку;

в) на определение коэффициента закручивания.

Испытания по перечислениям а) и б) проводят на одних и тех же гайках.

5.6 Шайбы подвергают испытаниям на определение твердости.

5.7 Для болтов, гаек и шайбе покрытием проводят контроль внешнего вида и толщины покрытия, а покрытие проверяют на соответствие требованиям стандартов на покрытие конкретного вида.

5.8 При получении неудовлетворительных результатов контроля покрытия болтов, гаек и шайб по внешнему виду и толщине проводят сортировку партии или ее повторную обработку и последующую приемку.

5.9 Для определения коэффициента закручивания отобранные от каждой партии болты и гайки комплектуют двумя шайбами.

Контроль коэффициента закручивания - двухступенчатый, контроль - нормальный. Независимо от объема партии код объема выборки D, приемочный уровень дефектности AQL 4,0 %, выборочный план - по ГОСТ Р ИСО 2859-1.

6 Методы испытаний

6.1 Контроль внешнего вида проводят по ГОСТ 1759.0. Методы контроля дефектов поверхности болтов - по ГОСТ 1759.2, гаек - по ГОСТ 1759.3, шайб - по ГОСТ 18123.

6.2 Контроль размеров, предельных отклонений формы и расположения поверхностей, шероховатости поверхности болтов и гаек проводят по ГОСТ 1759.1, шайб - по ГОСТ 18123.

6.3 Измерение твердости болтов проводят по ГОСТ Р 52627 и ГОСТ 9012, твердости гаек - по ГОСТ Р 52628 и ГОСТ 9012.

Твердость шайб проверяют по шкале С по ГОСТ 9013 на одной из опорных поверхностей на расстоянии 1/3 ширины шайбы от кромки отверстия не менее чем в трех точках, смещенных относительно друг друга на 120°.

Твердость в каждой точке измерений должна соответствовать требованиям настоящего стандарта.

6.4 Испытание целых болтов на разрыв на косой шайбе проводят по ГОСТ Р 52627. Испытание на разрыв на косой шайбе или испытание на разрыв целых болтов разрешается проводить на технологической гайке, навинченной сразу на два болта.

Высота технологической гайки должна быть не менее удвоенной высоты гайки плюс два витка резьбы.

Значения расчетных площадей и минимальных разрушающих нагрузок принимают в соответствии с приложением Б.

6.5 Испытание на растяжение образцов, выточенных из болтов, проводят по ГОСТ 1497. Для болтов длиной менее 75 мм испытывают пятикратные цилиндрические образцы типа III с рабочей частью диаметром 6 мм. Для болтов длиной 80 мм и более испытывают пятикратные цилиндрические образцы типа III с рабочей частью диаметром 10 мм.

Для испытания образцы вырезают вблизи поверхности тела болта так, чтобы поверхность концевых частей образца, зажимаемых в захваты испытательной машины, находилась на глубине не более 2 мм от поверхности болта. Допускается испытывать образцы болтов, форма и размеры которых указаны на рисунке 7.

Испытания на ударный изгиб проводят по ГОСТ 9454. На ударный изгиб испытывают вырезанные из болтов образцы типа I. Для испытания образцы вырезают вблизи поверхности болта так, чтобы расстояние от ненадрезанной стороны образца до поверхности стержня болта не превышало 2 мм.

L - номинальная длина тела болта; h - высота не менее 0,5 высоты гайки

Рисунок 7 - Обработанный образец для испытания на растяжение

6.6 Образцы для испытаний на растяжение и ударный изгиб изготовляют из болтов принимаемой партии или из стержней заготовок для болтов (если длина болта не позволяет изготовить стандартный образец), прошедших термическую обработку вместе с принимаемой партией.

6.7 Испытание гаек пробной нагрузкой проводят по ГОСТ Р 52628. Для проведения испытаний гайку навинчивают на закаленную оправку.

Таблица расчетных площадей и значения пробных нагрузок приведены в приложении Б.

6.8 Испытание на определение обезуглероживания (науглероживания) проводят по ГОСТ Р 52627, ГОСТ 1763.

6.9 Испытание на соответствие эталону микроструктуры проводят по ГОСТ Р 52643, ГОСТ 8233 и ГОСТ 5639.

6.10 Контроль покрытия по внешнему виду и толщине проводят по регламенту на данный вид покрытия.

Толщину покрытия измеряют не менее чем в трех точках, расположенных:

- на каждой опорной поверхности шайбы;

- на гранях гайки;

- на гранях головки или нерезьбовой части тела болта.

За толщину покрытия принимают среднеарифметическое значение результатов измерений по каждому отобранному крепежному изделию.

6.11 Коэффициент закручивания определяют на испытательном оборудовании, позволяющем одновременно фиксировать нормативное усилие натяжения болта N и крутящий момент М, прилагаемый к гайке. Методика определения - в соответствии с приложением В.

Для испытания берут от каждой партии не менее пяти комплектов изделий (болт, гайка и шайба).

Изделия, на которых проведено испытание, не должны быть использованы для повторного испытания данного вида. Допускается использование шайб при условии, что с гайкой будет контактировать другая поверхность шайбы.

6.12 Шероховатость поверхности болтов и шайб проверяют сравнением с образцами шероховатости по ГОСТ 9378.

Шероховатость поверхности изделий, изготовленных методом холодной штамповки, и поверхности торцов стержней не контролируют.

Шероховатость резьбы гаек не контролируют.

Приложение А

(справочное)

Теоретические массы болтов, гаек и шайб

Теоретические массы болтов, гаек и шайб представлены в таблицах А.1 - А.4.

Таблица А.1 - Теоретическая масса болтов

|

Длина болта L, мм |

Теоретическая масса 1000 шт. болтов, кг, при номинальном диаметре резьбы d, мм |

||||

|

22 |

24 |

27 |

|||

|

цилиндрических |

конических |

цилиндрических |

конических |

||

|

60 |

282 |

330 |

367 |

- |

- |

|

65 |

297 |

386 |

- |

- |

|

|

70 |

312 |

367 |

404 |

- |

538 |

|

75 |

326 |

- |

421 |

- |

560 |

|

80 |

341 |

- |

438 |

- |

582 |

|

85 |

355 |

425 |

456 |

- |

604 |

|

90 |

370 |

- |

473 |

- |

627 |

|

95 |

384 |

- |

491 |

- |

649 |

|

100 |

399 |

- |

508 |

625 |

671 |

|

105 |

414 |

- |

525 |

- |

693 |

|

110 |

428 |

- |

543 |

- |

715 |

|

115 |

443 |

- |

560 |

698 |

737 |

|

120 |

457 |

- |

578 |

- |

759 |

|

125 |

472 |

- |

595 |

- |

781 |

|

130 |

487 |

- |

612 |

770 |

803 |

|

140 |

516 |

- |

646 |

- |

847 |

|

150 |

545 |

- |

682 |

- |

891 |

Таблица А.2 - Теоретическая масса гаек

|

Номинальный диаметр резьбы болта, мм |

Теоретическая мacca 1000 шт. гаек, кг |

|

|

нормальной высоты |

увеличенной высоты |

|

|

22 |

108 |

130 |

|

24 |

171 |

183 |

|

27 |

224 |

254 |

Таблица А.3 - Теоретическая масса шайб

|

Номинальный диаметр резьбы болта, мм |

Теоретическая масса 1000 шт. шайб, кг |

|

|

при толщине шайбы h = 6 мм |

при толщине шайбы h = 8 мм |

|

|

22 |

71 |

95 |

|

24 |

89 |

118 |

|

27 |

117 |

- |

Таблица А.4 - Теоретическая масса конических болтов, гаек и шайб к ним

|

Диаметр резьбы, мм |

Теоретическая масса, кг |

||||||

|

болта |

гайки |

шайбы толщиной |

комплект с шайбой толщиной |

||||

|

6 мм |

8 мм |

6 мм |

8 мм |

||||

|

М22´60 |

35 |

0,32 |

0,108 |

0,071 |

0,095 |

0,509 |

0,533 |

|

30 |

0,325 |

0,514 |

0,538 |

||||

|

25 |

0,33 |

0,519 |

0,543 |

||||

|

М22´70 |

35 |

0,359 |

0,118 |

0,071 |

0,095 |

0,548 |

0,572 |

|

30 |

0,363 |

0,552 |

0,576 |

||||

|

25 |

0,367 |

0,556 |

0,58 |

||||

|

М22´85 |

35 |

0,437 |

0,118 |

0,071 |

0,095 |

0,606 |

0,63 |

|

30 |

0,421 |

0,61 |

0,634 |

||||

|

25 |

0,425 |

0,614 |

0,638 |

||||

|

М24´100 |

40 |

0,612 |

0,171 |

0,089 |

0,118 |

0,878 |

0,907 |

|

35 |

0,618 |

0,884 |

0,913 |

||||

|

30 |

0,625 |

0,891 |

0,92 |

||||

|

М24´115 |

40 |

0,684 |

0,177 |

0,089 |

0,118 |

0,95 |

0,979 |

|

35 |

0,69 |

0,956 |

0,985 |

||||

|

30 |

0,698 |

0,964 |

0,993 |

||||

|

М24´130 |

40 |

0,757 |

0,177 |

0,089 |

0,118 |

1,023 |

1,052 |

|

35 |

0,763 |

1,029 |

1,058 |

||||

|

30 |

0,77 |

1,036 |

1,065 |

||||

Приложение Б

(справочное)

Расчетные площади и нагрузки для испытаний болтов и гаек

Таблица Б.1 - Расчетные площади и нагрузки для испытаний болтов на разрыв и гаек на пробную нагрузку

|

Номинальный диаметр болта, мм |

Расчетная площадь сечения при разрыве, мм2 |

Временное сопротивление разрыву, Н/мм2 (кгс/мм2) |

|||

|

1078 (110) |

1275 (130) |

1324 (135) |

1520 (155) |

||

|

Нагрузки относительно расчетной площади, кН (тс) |

|||||

|

22 |

303 |

326 (33,3) |

386 (39,4) |

401 (40,9) |

461 (47,0) |

|

24 |

352 |

380 (38,7) |

449 (45,8) |

466 (47,5) |

535 (54,6) |

|

27 |

459 |

495 (50,5) |

585 (59,7) |

608 (62,0) |

698 (71,2) |

Таблица Б.2 - Значения пробных нагрузок для испытаний гаек

|

Номинальный диаметр резьбы, мм |

Номинальная площадь испытательной оправки, мм2 |

Пробная нагрузка, Н (кгс) |

|

22 |

303 |

377200 (38490) |

|

24 |

353 |

439500 (44847) |

|

27 |

459 |

571500 (58316) |

Приложение В

(обязательное)

Испытание болтов на коэффициент закручивания

В.1 Для контроля качества поверхности резьбы изготовитель проводит испытание на определение коэффициента закручивания, зависящего от покрытия и смазки, нанесенных на резьбу болта и/или гайки.

В.2 В комплект резьбового соединения, подвергаемого испытаниям, входят болт, гайка и две шайбы.

Поверхность резьбы изделия должна быть чистой (без грязи и ржавчины), смазанной маслом моторным универсальным марки М-8-В по ГОСТ 10541. Гайка должна навинчиваться на болт свободно вручную по всей длине резьбы.

Болты, гайки и шайбы, подвергнутые консервации, перед испытанием должны быть очищены от нанесенной смазки. Подготовку болтов, гаек и шайб проводят в следующем порядке:

- очищают от технологической смазки и загрязнений погружением на 10 - 15 мин в емкость с бурлящим щелочным раствором при температуре не менее 90 °С;

- смывают остатки щелочного раствора погружением на 10 - 15 мин в емкость с бурлящей водой при температуре не ниже 90 °С;

- выдерживают при температуре не ниже 20 °С до полного высыхания влаги;

- погружают в емкость со смазочным раствором из 80 % неэтилированного бензина по ГОСТ Р 51856 и 20 % масла моторного универсального марки М-8-В по ГОСТ 10541 при температуре состава 20 °С и времени выдержки 1 - 2 мин;

- высушивают на решетчатом поддоне в течение не менее 2 ч при температуре не ниже 20 °С.

Болты, гайки и шайбы с произвольным покрытием испытывают без дополнительной смазки, если иное не предусмотрено соглашением между изготовителем и потребителем.

При подготовке болтов, гаек и шайб к испытаниям не допускается удалять загрязнения с поверхностей трения (резьбы и опорных поверхностей гаек и шайб) способами, изменяющими профиль резьбы или шероховатость поверхности, например, абразивно-струйной обработкой.

В.3 Испытания следует проводить в отапливаемых помещениях при температуре не ниже 20 °С. Условия проведения испытаний у изготовителя и потребителя должны быть идентичными.

В.4 Коэффициент закручивания определяют измерением фактического крутящего момента, приложенного к гайке в момент достижения в теле болта нормативного усилия натяжения N.

Коэффициент закручивания K определяют по формуле

![]()

где Мкр - фактический крутящий момент, приложенный к гайке Мкр = KNd, создающий в теле болта нормативное усилие натяжения, Н·м (кгс·м);

N - нормативное усилие болта кН (тс), принимаемое по таблице В.1;

d - наружный диаметр резьбы болта, м.

Значения нормативных усилий натяжения болтов с временным сопротивлением σв в пределах 1078 ... 1275 Н/мм2 (110 - 130 кгс/мм2) следует принимать по таблице В.1.

Таблица В.1 - Значения нормативных усилий натяжения болтов

|

Нормативные усилия натяжения болтов, кН (тс) |

|

|

22 |

220 (22,5) |

|

24 |

260 (26,5) |

|

27 |

340 (34,7) |

Точность оценки коэффициента закручивания - не более 0,01.

В.5 Для испытаний болтов допускается использовать испытательное оборудование, позволяющее одновременно фиксировать приложенный к гайке крутящий момент Мкр и возникающее в теле болта усилие натяжения N, независимо от принципа действия оборудования и способа регистрации указанных характеристик. Допускается определять указанные характеристики расчетом на основании непосредственного измерения других показателей, связанных с определяемыми характеристиками научно обоснованными аналитическими зависимостями.

Погрешность измерений или определения характеристик должна быть не более: усилия натяжения - ±1 %; крутящего момента - ±5 %.

В.6 При проведении испытаний крутящий момент должен быть приложен к гайке. Гайки закручивают плавно, без рывков со скоростью не более 10 об/мин. При закручивании гайки головка болта и шайба под гайкой не должны проворачиваться.

Ключевые слова: высокопрочные болты, высокопрочные гайки, шайбы, мосты