| Информационная система |  |

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ДВУХСТОРОННЕГО ВХОДА ТИПА Д

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва 2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро по модернизации и ремонту энергетического оборудования электростанций» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 91

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

|

Насосы центробежные

двухстороннего входа типа Д |

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту насосов центробежных двухстороннего входа типа Д (далее - насосы) направленные на обеспечение промышленной безопасности тепловых электрических станций, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и насосам в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных насосов с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт насосов Д200-36, Д200-95, Д320-50, Д500-65, Д320-70, Д630-90, Д800-57, Д1250-65, Д1250-125, Д1600-90, Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75, Д4000-22, Д5000-32, Д6300-27, Д12500-24;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184 ФЗ «О техническом регулировании»

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 27.002-89 Надежность в технике. Основные положения. Термины и определения

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 859-2001 Медь. Марки

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1033-79 Смазка солидол жировой. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1477-93 Винты установочные с плоским концом и прямым шлицем классов точности А и В. Технические условия

ГОСТ 2208-2007 Фольга, ленты, листы и плиты латунные. Технические условия

ГОСТ 2789-73 Параметр шероховатости поверхности. Параметры и характеристики

ГОСТ 2824-86 Картон электроизоляционный. Технические условия

ГОСТ 2850-95 Картон асбестовый. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4366-76 Смазка солидол синтетический. Технические условия

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 6134-2007 Насосы динамические. Методы испытаний

ГОСТ 6402-70 Шайбы пружинные. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры

ГОСТ 8505-80 Нефрас-С50/170. Технические условия

ГОСТ 8530-90 Подшипники качения. Гайки, шайбы и скобы для закрепительных и стяжных втулок. Технические условия

ГОСТ 8551-74 Смазка ЦИАТИМ-205. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 8787-68 Сталь чистотянутая для шпонок. Сортамент

ГОСТ 9244-75 Нутромеры с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9972-74 Масла нефтяные турбинные с присадками. Технические условия

ГОСТ 10796-74 Резаки ручные воздушно-дуговые. Типы и основные параметры

ГОСТ ИСО 10816-3-2002 Вибрация. Контроль состояния по результатам измерения вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 минут в степени минус 1

ГОСТ 10877-76 Масло консервационное К-17. Технические условия

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 19537-83 Смазка пушечная. Технические условия

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 20831-75 Система технического обслуживания и ремонта техники. Порядок проведения работ по оценке качества отремонтированных изделий

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 23941-2002 Шум машин. Методы определения шумовых характеристик. Общие требования

ГОСТ 24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25275-82 Система стандартов по вибрации. Приборы для измерения вибрации вращающихся машин. Общие технические требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28804-90 Материалы фенольные формовочные. Общие технические условия

ГОСТ Р 50831-95 Установки котельные. Тепломеханическое оборудование. Общие технические требования

ГОСТ Р 52781-2007 Круги шлифовальные и заточные. Технические условия

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.017-2009 Тепловые электрические станции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемых информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены основные понятия по Федеральному закону РФ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

А, Б, В... - обозначение поверхности;

ГТН - газотермическое напыление;

Карта - карта дефектации и ремонта;

НТД - нормативная и техническая документация;

УЗД - ультразвуковая дефектоскопия;

ЦД - цветная дефектоскопия по ГОСТ 18442;

НВ - твёрдость по Бринеллю;

НRС - твёрдость по Роквеллу;

δ - обозначение толщины;

L - обозначение длины;

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка насосов к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных насосов. Порядок проведения оценки качества ремонта насосов устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, могут быть использованы при среднем и текущем ремонтах насосов. При этом учитываются следующие особенности их применения:

- требования к составным частям и насосам в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объёмом ремонтных работ;

- требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных насосов с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объёме;

- требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных насосов с их нормативными и доремонтными значениями при текущем ремонте применяются в объёме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности насоса.

4.4 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на насосы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и насосам в целом, следует руководствоваться вновь установленными требованиям вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.5 Требования настоящего стандарта распространяются на капитальный ремонт насосов Д200-36, Д200-95, Д320-50, Д500-65, Д320-70, Д630-90, Д800-57, Д1250-65, Д1250-125, Д1600-90, Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75, Д4000-22, Д5000-32, Д6300-27, Д12500-24 в течение полного срока службы, установленного в НТД на поставку насосов или в других нормативных документах.

При продлении в установленном порядке продолжительности эксплуатации насосов сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Насосы предназначены для перекачивания воды, температура которой не более 358 К (85 °С), или жидкости, имеющей сходные с водой свойства (вязкость, химическую активность и температуру).

Насосы - горизонтальные одноступенчатые с полуспиральным подводом жидкости к двустороннему рабочему колесу.

5.2 Технические характеристики насосов приведены в таблице А.1 (приложение А). Стандарт разработан на основе конструкторской документации заводов-изготовителей насосов, приведенной в таблице А.2 (приложение А).

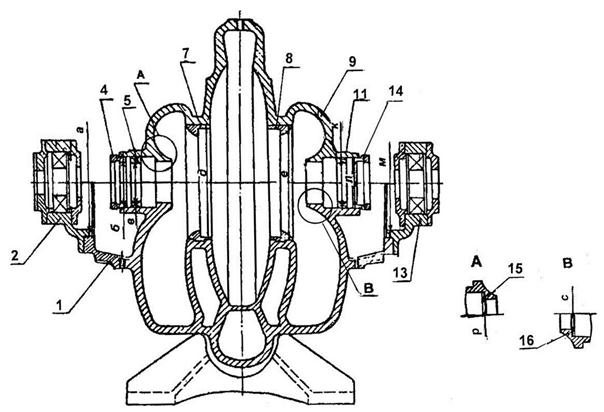

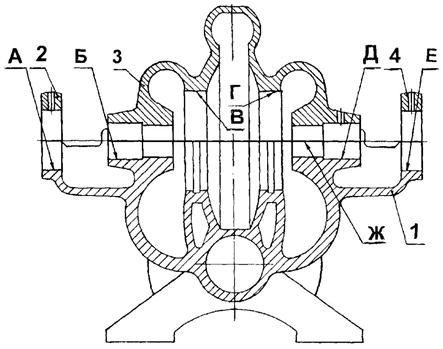

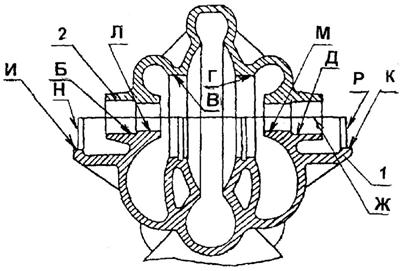

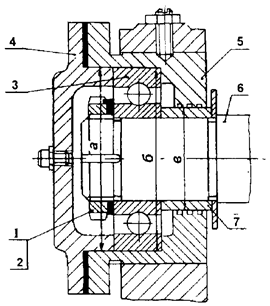

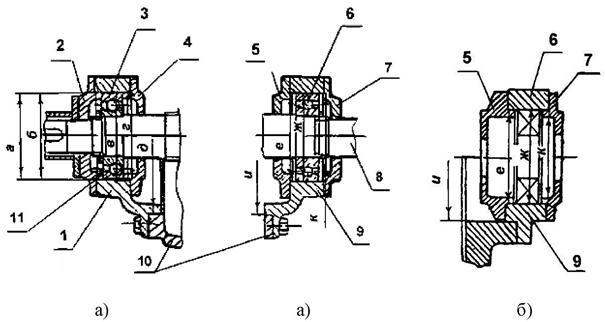

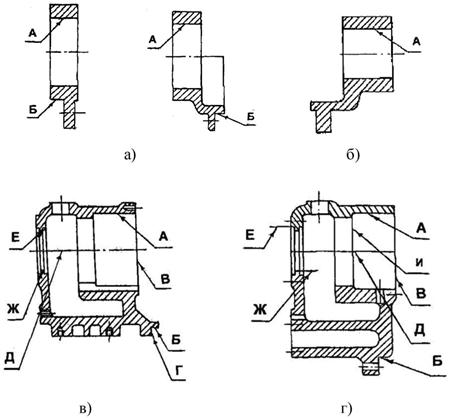

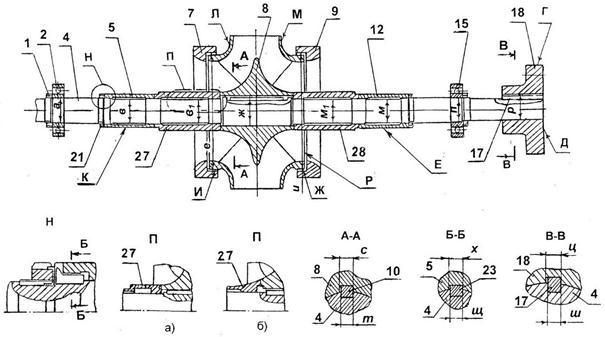

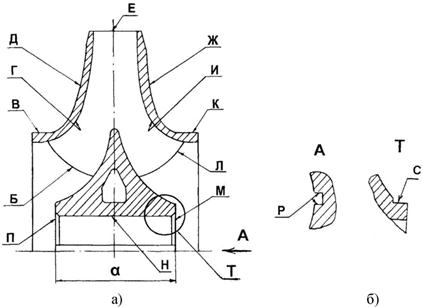

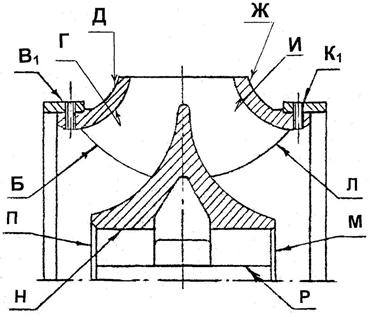

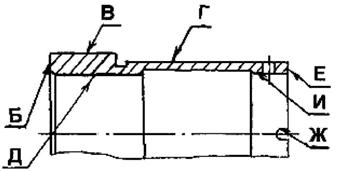

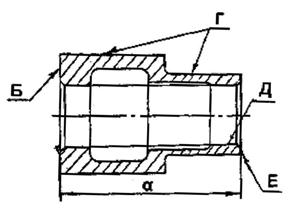

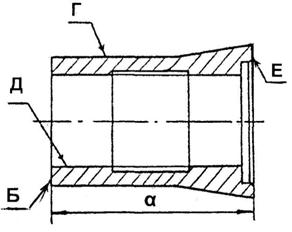

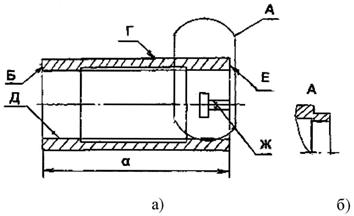

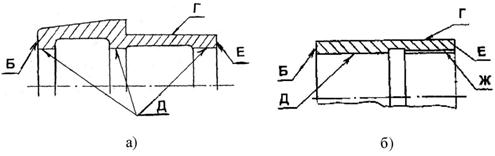

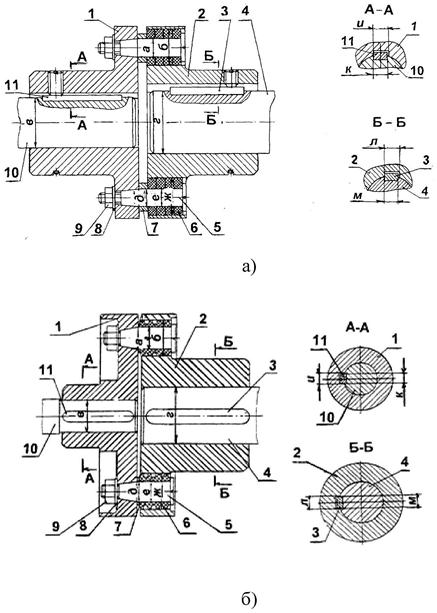

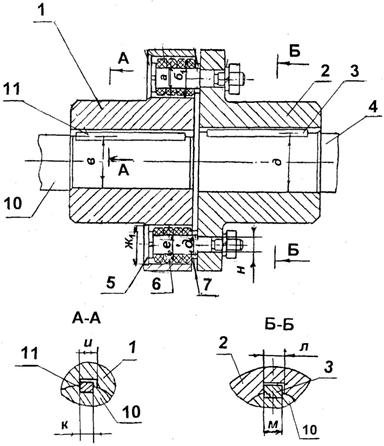

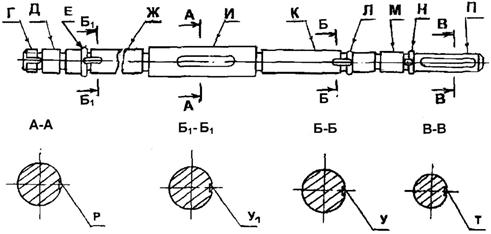

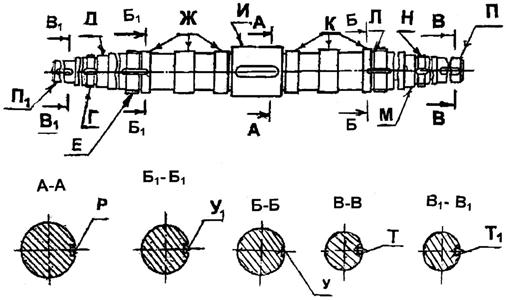

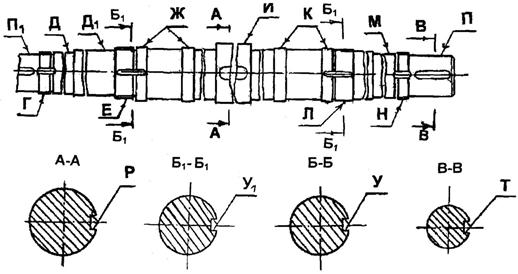

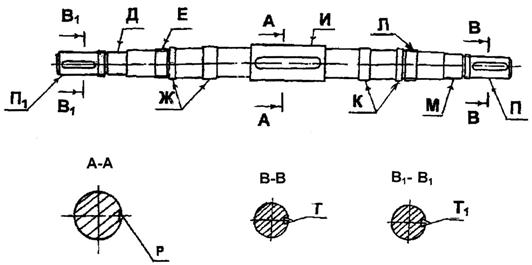

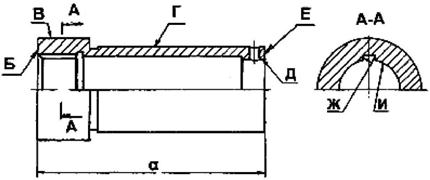

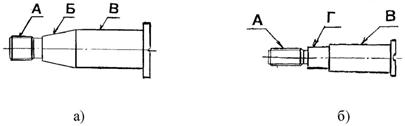

5.3 Основными составными частями насоса (рисунки 1 - 4) являются: корпус поз. 8, крышка поз. 1, ротор с рабочим колесом поз. 2, которое крепится на валу шпонкой. Ротор установлен в корпусе насоса на двух опорах 6, 12.

Привод насоса осуществляется непосредственно от электродвигателя при помощи втулочно-пальцевой муфты поз. 7, соединяющей валы насоса и электродвигателя. Направление вращения ротора насоса - левое, если смотреть со стороны муфты.

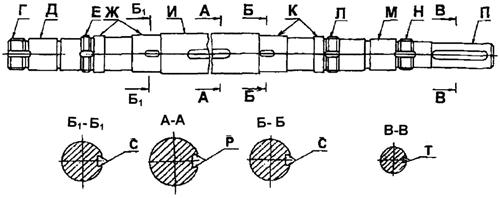

1 - крышка корпуса; 2 - ротор; 3, 9 - грунд-букса; 4, 10 - кольцо сальника; 5, 11 - втулка защитная; 6, 12 - узел опоры; 7 - муфта втулочно-пальцевая; 8 - корпус; а, б, в... - сопряжение.

Рисунок 1 - Насосы Д200-95, Д200-36, Д320-50, Д320-70, Д500-65, Д630-90, Д800-57, Д1250-65, Д1250-125, Д1600-90

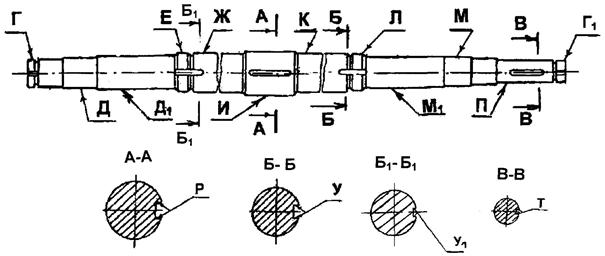

1 - крышка корпуса; 2 - ротор; 3, 9 - кольцо; 4, 10 - камера водяная; 5, 11 - втулка защитная; 6, 12 - узел опоры; 7 - муфта втулочно-пальцевая; 8 - корпус, a, б1, в1... - сопряжение.

Рисунок 2 - Насосы Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75

1 - крышка корпуса; 2 - ротор; 3, 9 - кольцо; 4, 10 - камера водяная; 5, 11 - втулка защитная; 6, 12 - узел опоры; 7 - муфта втулочно-пальцевая; 8 - корпус; a, б1, в1... - сопряжение

Рисунок 3 - Насосы Д2500-62, Д4000-22, Д5000-32, Д6300-27

1 - крышка корпуса; 2 - ротор; 3, 9 - грунд-букса; 4, 10 - кольцо сальника; 5, 11 - втулка защитная; 6, 12 - узел опоры; 7 - муфта втулочно-пальцевая; 8 - корпус; а, б, в... - сопряжение

Рисунок 4 - Насос Д12500-24

6 Общие технические требования

6.1 Требования к материалам

6.1.1 Для ремонта составных частей насосов должны применяться материалы, указанные в рабочих чертежах, или материалы-заменители, приведённые в таблице Б.1 (приложение Б).

Механические свойства материалов-заменителей, применяемых для ремонта, должны быть выше или соответствовать свойствам материалов, указанных в рабочих чертежах завода-изготовителя.

6.1.2 Соответствие материалов, применяемых для ремонта, а также материалов запасных частей, используемых для замены изношенных элементов указанных сборочных единиц, должно подтверждаться сертификатами заводов-поставщиков или результатами лабораторных испытаний. Все материалы, применяемые при ремонте, должны пройти входной контроль по ГОСТ 24297.

6.2 Требования к сварным соединениям

6.2.1 Сварные швы составных частей насоса следует проверять методами по ГОСТ 3242.

6.2.2 Дефектные участки швов (с трещинами или другими дефектами) должны удаляться до основного металла шлифовальными кругами по ГОСТ Р 52781, инжекторными или воздушно-дуговыми резаками по ГОСТ 10796, зачищаться и восстанавливаться электродами, указанными в рабочих чертежах заводов-изготовителей.

6.2.3 Порядок наложения швов должен обеспечивать минимальные сварочные напряжения и отсутствие коробления элементов при сварке.

6.2.4 Восстановленные сварные швы не должны иметь прожогов основного металла, трещин и других дефектов. Поверхность шва должна быть мелкочешуйчатой и иметь плавный переход без наплывов к основному металлу.

Размеры и формы сварных швов должны соответствовать требованиям рабочих чертежей, ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 в зависимости от способа сварки.

6.2.5 В сварных соединениях неподвижных конструкций допускаются местные подрезы глубиной не более:

- 0,5 мм - при толщине свариваемых деталей до 10,0 мм;

- 1,0 мм - при толщине свариваемых деталей более 10,0 мм.

Суммарная длина подрезов не должна превышать 20 % длины сварных швов.

Подрезы, превышающие указанные допуски, должны быть устранены заваркой.

6.3 Требования к резьбовым соединениям

6.3.1 Дефекты резьбы (срыв, вмятины, вытягивание, трещины и др.) должны определяться визуальным контролем и резьбовыми пробками по ГОСТ 17756.

6.3.2 Ремонту не подлежат крепёжные изделия при наличии:

- трещин;

- повреждения резьбы (срывахили вмятинах глубиной более 1/2 высоты профиля резьбы) более чем на двух нитках;

- деформации резьбовой части, препятствующей свободному завинчиванию.

.3.3 Поврежденная внутренняя резьба (трещины, срывы, вмятины глубиной более 1/2 высоты профиля более чем на двух нитках) на корпусных деталях должны восстанавливаться срезанием старой и нарезанием новой резьбы другого диаметра согласно таблице 1 при условии обеспечения сборки и прочности соединения.

Таблица 1

|

Резьба после восстановления |

|

|

М16-7Н |

М20-7Н |

|

М20-7Н |

М24-7Н |

|

М24-7Н |

М27-7Н |

|

М27-7Н |

М30-7Н |

|

М30-7Н |

М32-7Н |

6.3.4 Незначительные повреждения резьбы (задиры, вмятины) должны быть устранены опиливанием или прогонкой резьбонарезным инструментом.

6.3.5 Повреждения ненарезанной части болтов должны устраняться опиливанием или обточкой. При этом уменьшение диаметра допускается не более чем на 2 % от номинального. Допуск прямолинейности оси болта 0,5 мм на длине 100,0 мм.

6.3.6 Повреждения граней головок болтов и гаек должны быть устранены опиливанием под меньший, но не более чем на один размер ключа.

6.3.7 После восстановления гайки должны навинчиваться на болты (шпильки) от руки. Нарезанный конец болта должен выступать над гайкой не менее чем на две нитки и не более чем на 10,0 мм. Гайки и головки болтов должны плотно прилегать всей поверхностью к деталям. Шпильки должны плотно заполнять отверстие и быть ввинченными до упора.

6.3.8 Резьбовые соединения должны быть очищены от грязи, прокалиброваны и смазаны солидолом марки Ж по ГОСТ 1033.

6.3.9 Величины крутящих моментов при затягивании крепёжных деталей должны быть в пределах, приведённых в таблице 2.

Таблица 2

|

Крутящий момент, Н·м |

|

|

М12 |

Св. 35 до 50 включ. |

|

М16 |

» 90 » 120 » |

|

М20 |

» 170 » 200 » |

|

М27 |

» 350 » 380 » |

|

М30 |

» 350 » 400 » |

6.4 Требования к шпоночным соединениям

6.4.1 Дефекты шпоночных пазов и шпонок (смятие рабочих кромок, трещины и др.) должны определяться визуальным контролем и измерением контрольным инструментом (штангенциркулем по ГОСТ 166, калибром пазовым по ГОСТ 24121).

6.4.2 Шпонки со смятыми гранями подлежат замене на новые.

6.4.3 Изношенные шпоночные пазы должны быть восстановлены наплавкой кромок паза с последующей механической обработкой. Допускается восстановление кромок паза опиливанием или фрезерованием до ремонтных размеров (если увеличение ширины паза после обработки не превышает 15 %). Допуск параллельности боковых граней должен соответствовать требованиям ГОСТ 24643.

6.4.4 После восстановления шпоночного соединения должна быть обеспечена напряжённая посадка шпонки на валу и скользящая во втулке с допусками по ГОСТ 23360.

6.5 Требования к подшипникам качения

6.5.1 Дефекты подшипников качения определяются осмотром и способами, приведёнными в 6.5.2.

6.5.2 Замене подлежат подшипники качения при исчерпании ресурса, указанного в технической документации заводов-изготовителей, а также при:

- наличии трещин на кольцах, телах качения и сепараторах;

- наличии сколов на кольцах или телах качения;

- наличии забоин, вмятин, шелушения или коррозионных раковин на беговых дорожках или телах качения;

- повреждениях заклёпочных или сварочных соединений или деформации сепаратора;

- тугом вращении;

- остаточном магнетизме, определяемом при помощи ферро-магнитного порошка (измельчённой железной окалины Fe3О4, просеянной через сито) с полутомпаковой сеткой 009К по ГОСТ 6613;

- радиальном посадочном зазоре, превышающем предельно допустимый, указанный в таблице 3, который определяется щупом или индикатором ИЧ 02 кл.0 по ГОСТ 577.

Таблица 3

|

Предельно-допустимый радиальный зазор в подшипнике, мкм |

||

|

минимальный |

максимальный |

|

|

35 |

25 |

95 |

|

60 |

30 |

120 |

|

90 |

45 |

170 |

|

100 |

45 |

170 |

|

160 |

65 |

260 |

6.6 Требования к поверхностям под посадку

6.6.1 Поверхности под посадку необходимо подвергнуть визуальному контролю. Дефекты (коррозию, вмятины, расслоения, задиры, риски и т.д.) необходимо устранить с сохранением размеров под посадку.

В местах напыления трещины, шлаковые включения, поры не допускаются. Места напыления должны быть зачищены заподлицо с основным металлом. Толщина напыленного покрытия - не более 3,0 мм.

После механической обработки поверхности размеры и Параметр шероховатости должны соответствовать требованиям рабочих чертежей.

Оценку шероховатости рекомендуется производить сравнением с образцами шероховатости по ГОСТ 9378 или измерением профилометром-профилографом по ГОСТ 19300.

6.6.3 Проверку цилиндричности поверхностей под посадку необходимо производить не менее чем по двум взаимно перпендикулярным диаметрам.

Количество измерений по длине поверхности под посадку устанавливается по данным таблицы 4 в зависимости от соотношения:

![]()

где L - длина поверхности под посадку, мм;

D - диаметр этой поверхности, мм.

Таблица 4

|

L/D |

Количество сечений |

Место сечения |

|

До 0,3 включ. |

1 |

В центре |

|

Св. 0,3 до 1,0 включ. |

2 |

По краям |

|

Св. 1,0 |

3 |

В центре и по краям |

6.6.4 При восстановлении поверхностей или замены материала составных частей разность твердостей сопрягаемых поверхностей должна быть в пределах от 40 НВ до 50 НВ.

6.7 Требования к метрологическому обеспечению

6.7.1 Применяемые при ремонте измерительный инструмент, приборы и оборудование для обработки и сборки должны обеспечивать:

- точность, соответствующую указанной в рабочих чертежах и настоящем стандарте;

- правильность выявления дефектов;

- правильность результатов проведённых испытаний.

Перечень средств измерительной техники, инструмента и приборов, необходимых для контроля насосов, приведен в приложении В.

Разрешается замена контрольного инструмента и средств измерительной техники при условии обеспечения точности. Измерительный контроль должен производиться с точностью не ниже указанной в рабочей конструкторской документации и данном стандарте.

6.8 Требования к разборке и сборке составных частей

6.8.1 Разборку насоса, необходимо производить в соответствии с требованиями настоящего стандарта.

6.8.2 Перед разборкой необходимо проверить наличие маркировки, указывающей взаимное расположение сопряженных составных частей. При её отсутствии сопряжённые детали должны быть промаркированы.

6.8.3 Разборку неподвижного сопряжения с натягом следует производить только при необходимости ремонта или замены деталей. При этом детали должны сниматься специальными приспособлениями. Для облегчения снятия допускается нагрев охватывающей детали (кроме подшипников качения) пламенем газовой горелки с направлением нагрева от периферии к центру. При снятии подшипника качения усилие должно быть приложено к внутреннему кольцу. Для облегчения снятия подшипника его необходимо облить нагретым до температуры от 363 К до 373 К (от 90 °С до 100 °С) маслом И-20А по ГОСТ 20799, предварительно накрыв прилегающие участки вала (втулки) асбестовым картоном по ГОСТ 2850.

6.8.4 Все составные части перед их дефектацией или ремонтом должны быть очищены от пыли, грязи, ржавчины и др.

6.8.5 Подшипники качения, их корпуса и детали подшипниковых опор должны быть промыты моющим средством типа нефрас-С50/170 по ГОСТ 8505.

6.8.6 Поверхности под посадку должны быть очищены до металлического блеска, протерты обтирочными концами, смоченными моющим средством типа нефрас-С50/170 по ГОСТ 8505, насухо вытерты и смазаны маслом К-17 по ГОСТ 10877 или пластичной смазкой ЗТ 5/5-5 по ГОСТ 19537.

6.8.7 Для соединения деталей типа «вал-втулка» допускается уменьшение размера вала или увеличение размера втулки выше допустимого, предусмотренного по конструкторской документации при условии обеспечения допустимых зазоров (натягов), приведенных в таблицах 5, 15, 18, 34, 41.

7 Требования к дефектации и ремонту составных частей

7.1 Корпус в сборе

7.1.1 Дефектацию и ремонт корпусных деталей (корпуса, крышки корпуса, скоб), а также сопряженных с ними деталей, необходимо проводить в соответствии с картами дефектации и ремонта 1 - 6.

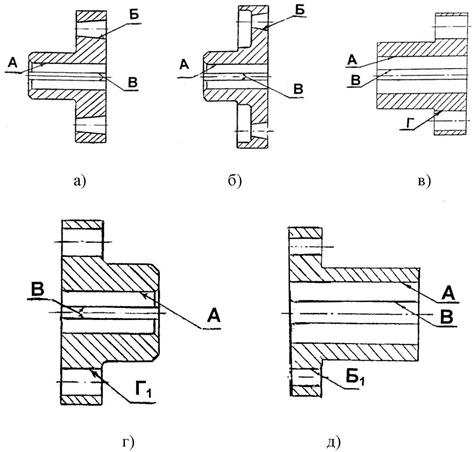

7.1.2 Зазоры (натяги) между составными сопряжёнными частями корпуса (рисунки 5 - 7) должны быть в пределах норм, приведенных в таблице 5.

1 - корпус; 2 - стакан подшипника пяты; 3, 12 - скоба; 4, 14 - крышка сальника; 5, 11 - кольцо сальника; 6, 10 - грунд-букса; 7, 8 - кольцо уплотняющее; 5, 11 - кольцо сальника; 9 - крышка корпуса; 13 - стакан подшипника; а, б, в... - сопряжение

Рисунок 5 - Корпус со скобами (насосы Д200-95, Д200-36, Д320-50, Д320-70, Д500-65, Д630-90, Д800-57, Д1250-65, Д1250-125, Д1600-90)

1 - корпус насоса; 2, 13 - корпус подшипника; 4, 14 - букса сальника; 5, 11 - камера водяная (кольцо сальника); 7, 8 - кольцо уплотняющее; 9 - крышка корпуса; 15, 16 - кольцо; а, б, в... - сопряжение

Рисунок 6 - Корпус (насосы Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75, Д4000-22, Д5000-32, Д6300-27)

1 - корпус насоса; 2, 13 - корпус подшипника; 4, 14 - крышка сальника; 5, 11 - кольцо сальника; 6, 10 - грунд-букса; 7, 8 - кольцо уплотняющее; 9 - крышка корпуса; а, б, в... - сопряжение

Рисунок 7 - Корпус (насос Д12500-24) Д320-70

Таблица 5 - Нормы зазоров (натягов) для корпусных деталей

|

Позиция сопряженной составной части |

Название сопряженной составной части |

Обозначение чертежа (нормативного документа) составной части |

Размер составной части по чертежу, мм |

Зазор (+), натяг (-), мм, допустимый после капитального ремонта |

||

|

номинальное значение |

предельное отклонение |

|||||

|

Насосы Д200-95, Д200-36, Д320-50, Д320-70, Д500-65, Д630-90, Д800-57, Д1250-65, Д1250-125, Д1600-90 (см. рисунок 5) |

||||||

|

1; 3 |

Корпус; скоба |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 110 |

+0,087 |

Д200-95 Д200-36 Д320-50 |

||

|

0603.408653.0001 |

||||||

|

Д200-36 |

0603.501612.0002 |

Æ 110 |

+0,087 |

|||

|

0603.408653.0001 |

||||||

|

Д320-50 |

0603.501612.0003 |

Æ 110 |

+0,087 |

+0,174 |

||

|

0603.408653.0001 |

||||||

|

Д320-70 |

0603.501612.0004 |

Æ 110 |

+0,087 |

Д500-65 Д630-90 Д800-57 Д1250-65 |

||

|

0603.408653.0001 |

||||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 150 |

+0,250 |

|||

|

Н03.629.01.00.003 |

||||||

|

Д630-90 |

Н03.629.01.00.002 |

Æ 150 |

+0,250 |

|||

|

Н03.629.01.00.003 |

+0,350 |

|||||

|

Д800-57 |

Н03.644.01.00.002 |

Æ 150 |

+0,250 |

Д1250-125 Д1600-90 |

||

|

Н03.629.01.00.003 |

||||||

|

Д1250-65 |

Н03.630.01.01.002 |

Æ 150 |

+0,250 |

|||

|

Н03.629.01.00.003 |

||||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 215 |

+0,290 |

+0,405 |

||

|

Н03.649.01.00.003 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 215 |

+0,290 |

|||

|

Н03.649.01.00.003 |

||||||

|

а |

2 |

Стакан подшипника пяты |

||||

|

Д200-95 |

0603.403372.0001 |

Æ 110 |

-0,087 |

|||

|

Д200-36 |

||||||

|

Д320-50 |

||||||

|

Д320-70 |

||||||

|

Д500-65 |

Н03.629.01.01.008 |

Æ 150 |

-0,100 |

|||

|

Д630-90 |

||||||

|

Д800-57 |

||||||

|

Д1250-65 |

||||||

|

Д1250-125 |

Н03.649.01.01.008 |

Æ 215 |

-0,115 |

|||

|

Д1600-90 |

Н03.649.01.01.007 |

|||||

|

1; 9 |

Корпус, крышка корпуса |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0001 |

||||||

|

Д200-36 |

0603.501612.0002 |

Æ 70 |

+0,190 |

Д200-95 Д200-36 Д320-50 Д320-70 +0,380 Д500-65 Д630-90 Д800-57 Д1250-65 +0,220 +0,790 |

||

|

0603.501512.0002 |

||||||

|

Д320-50 |

0603.501612.0003 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0003 |

||||||

|

Д320-70 |

0603.501612.0004 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0004 |

||||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.643.00.00.001 |

||||||

|

Д630-90 |

Н03.629.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.629.01.00.001 |

||||||

|

Д800-57 |

Н03.644.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.644.00.00.001 |

||||||

|

Д1250-65 |

Н03.630.01.01.002 |

Æ 100 |

+0,220 |

Д1250-125 Д1600-90 +0,280 +0,930 |

||

|

Н03.630.01.00.001 |

||||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 152 |

+0,250 |

|||

|

Н03.649.01.00.001 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 152 |

+0,250 |

|||

|

Н03.650.01.00.001 |

||||||

|

б; л |

4; 14 |

Крышка сальника |

||||

|

Д200-95 Д200-36 Д320-50 |

0603.408443. 0005 |

Æ 70 |

-0,190 |

|||

|

Д320-70 |

0603.408545. 0005 |

Æ 70 |

-0,190 |

|||

|

Д500-65 |

Н03.629.01.01.009 |

Æ 100 |

-0,220 |

|||

|

Д630-90 |

-0,570 |

|||||

|

Д800-57 |

||||||

|

Д1250-65 |

||||||

|

Д1250-125 |

03.649.01.01.009 |

Æ 152 |

-0,280 |

|||

|

Д1600-90 |

-0,680 |

|||||

|

1; 9 |

Корпус; крышка корпуса |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0001 |

Д200-95 Д200-36 Д320-50 Д320-70 |

|||||

|

Д200-36 |

0603.501612.0002 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0002 |

||||||

|

Д320-50 |

0603.501612.0003 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0003 |

+0,120 |

|||||

|

Д320-70 |

0603.501612.0004 |

Æ 70 |

+0,190 |

+0,530 |

||

|

0603.501512.0004 |

||||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 100 |

+0,220 |

Д500-65 Д630-90 Д800-57 |

||

|

Н03.643.00.00.001 |

||||||

|

Д630-90 |

Н03.629.01.00.002 |

Æ 100 |

+0,220 |

Д1250-65 |

||

|

Н03.629.01.00.001 |

||||||

|

Д800-57 |

Н03.644.01.00.002 |

Æ 100 |

+0,220 |

+0,120 |

||

|

Н03.644.00.00.001 |

+0,560 |

|||||

|

Д1250-65 |

Н03.630.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.630.01.00.001 |

Д1250-125 |

|||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 152 |

+0,250 |

Д1600-90 |

||

|

Н03.649.01.00.001 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 152 |

+0,250 |

+0,145 |

||

|

Н03.650.01.00.001 |

+0,645 |

|||||

|

в; к |

5; 11 |

Кольцо сальника |

||||

|

Д200-95 |

0603.405142.0001 |

Æ 70 |

-0,120 |

|||

|

-0,340 |

||||||

|

Д200-36 |

0603.405142.0001 |

Æ 70 |

-0,120 |

|||

|

Д320-50 |

0603.409112.0002 |

-0,340 |

||||

|

Д320-70 |

||||||

|

Д500-65 |

Н03.629.01.01.001 |

Æ 100 |

-0,120 |

|||

|

Д630-90 |

-0,340 |

|||||

|

Д800-57 |

||||||

|

Д1250-65 |

||||||

|

Д1250-125 |

Н03.649.01.01.004 |

Æ 152 |

-0,145 |

|||

|

Д1600-90 |

-0,395 |

|||||

|

1; 9 |

Корпус; крышка корпуса |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 70 |

+0,190 |

|

||

|

0603.501512.0001 |

Д200-95 Д200-36 Д320-50 |

|||||

|

Д200-36 |

0603.501612.0002 |

Æ 70 |

+0,190 |

|||

|

0603.501512.0002 |

Д320-70 |

|||||

|

Д320-50 |

0603.501612.0003 |

Æ 70 |

+0,190 |

+0,380 |

||

|

0603.501512.0003 |

||||||

|

Д320-70 |

0603.501612.0004 |

Æ 70 |

+0,190 |

Д500-65 |

||

|

0603.501512.0004 |

Д630-90 |

|||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 100 |

+0,220 |

Д800-57 |

||

|

Н03.643.00.00.001 |

Д1250-65 |

|||||

|

Д630-90 |

Н03.629.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.629.01.00.001 |

+0,440 |

|||||

|

Д800-57 |

Н03.644.01.00.002 |

Æ 100 |

+0,220 |

|||

|

Н03.644.00.00.001 |

Д1250-125 |

|||||

|

Д1250-65 |

Н03.630.01.00.002 |

Æ 100 |

+0,220 |

Д1600-90 |

||

|

Н03.630.01.00.001 |

||||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 152 |

+0,250 |

+0,500 |

||

|

Н03.649.01.00.001 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 152 |

+0,250 |

|||

|

Н03.650.01.00.001 |

||||||

|

г; ж |

6; 10 |

Грунд-букса |

||||

|

Д200-95 Д200-36 Д320-50 Д320-70 |

0603.409111.0002 |

Æ 70 |

-0,190 |

|||

|

Д500-65 Д630-90 Д800-57 Д1250-65 |

Н03.629.01.01.004 |

Æ 100 |

-0,220 |

|||

|

Д1250-125 Д1600-90 |

Н03.649.01.01.003 |

Æ 152 |

-0,250 |

|||

|

1; 9 |

Корпус; крышка корпуса |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 130 |

+0,160 |

Д200-95 Д320-70 |

||

|

0603.501512.0001 |

||||||

|

Д200-36 |

0603.501612.0002 |

Æ 145 |

+0,160 |

+0,200 |

||

|

0603.501512.0002 |

||||||

|

Д320-50 |

0603.501612.0003 |

Æ 175 |

+0,160 |

Д200-36 Д320-50 |

||

|

0603.501512.0003 |

||||||

|

Д320-70 |

0603.501612.0004 |

Æ 160 |

+0,160 |

+0,223 |

||

|

0603.501512.0004 |

||||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 230 |

+0,290 |

Д500-65 Д630-90 |

||

|

Н03.643.01.00.001 |

||||||

|

Д630-90 |

Н03.629.01.01.002 |

Æ 230 |

+0,290 |

+0,405 |

||

|

Н03.629.01.00.001 |

||||||

|

Д800-57 |

Н03.644.01.01.002 |

Æ 260 |

+0,320 |

Д800-57 Д1250-65 |

||

|

Н03.644.01.00.001 |

||||||

|

Д1250-65 |

Н03.630.01.00.002 |

Æ 275 |

+0,320 |

Д1600-90 +0,450 |

||

|

Н03.630.01.00.001 |

||||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 330 |

+0,360 |

Д1250-125 |

||

|

Н03.649.01.00.001 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 305 |

+0,320 |

+0,500 |

||

|

Н03.650.01.00.001 |

||||||

|

д; е |

7; 8 |

Кольцо уплотняющее |

||||

|

Д200-95 |

0603.403183.0001 |

Æ 130 |

-0,040 |

|||

|

Д200-36 |

0603.403183.0002 |

Æ 145 |

-0,063 |

|||

|

Д320-50 |

0603.403183.0003 |

Æ 175 |

-0,063 |

|||

|

Д320-70 |

0603.403183.0004 |

Æ 160 |

-0,040 |

|||

|

Д500-65 |

Н03.643.01.01.002 |

Æ 230 |

-0,115 |

|||

|

Д630-90 |

Н03.629.01.01.003 |

|||||

|

Д800-57 |

Н03.644.01.01.002 |

Æ 260 |

-0,130 |

|||

|

Д1250-65 |

Н03.630.01.00.002 |

Æ 275 |

-0,130 |

|||

|

Д1250-125 |

Н03.649.01.01.002 |

Æ 330 |

-0,140 |

|||

|

Д1600-90 |

Н03.650.01.01.002 |

Æ 305 |

-0,130 |

|||

|

1; 3; 12 |

Корпус; скоба |

|||||

|

Д200-95 |

0603.501612.0001 |

Æ 110 |

+0,087 |

|

||

|

0603.408653.0001 |

|

|||||

|

Д200-36 |

0603.501612.0002 |

Æ 110 |

+0,087 |

Д200-95 |

||

|

0603.408653.0001 |

Д200-36 |

|||||

|

Д320-50 |

0603.501612.0003 |

Æ 110 |

+0,087 |

Д320-50 |

||

|

0603.408653.0001 |

Д320-70 |

|||||

|

Д320-70 |

0603.501612.0004 |

Æ 110 |

+0,087 |

+0,174 |

||

|

0603.408653.0001 |

Д500-65 |

|||||

|

Д500-65 |

Н03.643.01.00.002 |

Æ 150 |

+0,250 |

Д630-90 |

||

|

Н03.629.01.00.003 |

Д800-57 |

|||||

|

Д630-90 |

Н03.629.01.00.002 |

Æ 150 |

+0,250 |

Д1250-65 |

||

|

Н03.629.01.00.003 |

||||||

|

Д800-57 |

Н03.644.01.00.002 |

Æ 150 |

+0,250 |

+0,350 |

||

|

Н03.629.01.00.003 |

||||||

|

Д1250-65 |

Н03.630.01.00.002 |

Æ 150 |

+0,250 |

Д1250-125 |

||

|

Н03.629.01.00.003 |

Д1600-90 |

|||||

|

Д1250-125 |

Н03.649.01.00.002 |

Æ 215 |

+0,290 |

+0,405 |

||

|

Н03.649.01.00.003 |

||||||

|

Д1600-90 |

Н03.650.01.00.002 |

Æ 215 |

+0,290 |

|||

|

Н03.649.01.00.003 |

||||||

|

м |

13 |

Стакан подшипника |

||||

|

Д200-95 Д200-36 Д320-50 Д320-70 |

0603.403352.0001 |

Æ 110 |

-0,087 |

|||

|

Д500-65 Д630-90 Д800-57 Д1250-65 |

Н03.629.01.01.006 |

Æ 150 |

-0,100 |

|||

|

Д1250-125 Д1600-90 |

Н03.649.01.01.006 |

Æ 215 |

-0,115 |

|||

|

1; 9 |

Корпус; крышка корпуса |

|||||

|

Д200-95 |

0603.501612.0001 0603.501512.0001 |

10 |

+0,150 |

Д200-36 Д200-95 Д320-50 |

||

|

Д200-36 |

0603.501612.0002 0603.501512.0002 |

10 |

+0,150 |

Д320-70 |

||

|

Д320-50 |

0603.501612.0003 0603.501512.0003 |

10 |

+0,150 |

+0,240 |

||

|

Д320-70 |

0603.501612.0004 0603.501512.0004 |

10 |

+0,150 |

Д 500-90 Д 6З0-90 |

||

|

Д500-90 |

Н03.643.01.00.002 |

12 |

+0,180 |

Д800-57 |

||

|

Д630-90 |

Н03.629.01.00.002 |

12 |

+0,180 |

Д1250-65 |

||

|

Д800-57 |

Н03.644.01.00.002 |

12 |

+0,180 |

Д1250-125 |

||

|

Д1250-65 |

Н03.630.01.00.002 |

12 |

+0,180 |

Д1600-90 |

||

|

Д1250-125 |

Н03.649.01.00.002 |

15 |

+0,180 |

+0,150 |

||

|

Д1600-90 |

Н03.650.01.00.002 |

15 |

+0,180 |

+0,510 |

||

|

7; 8 |

Кольцо уплотняющее |

|||||

|

Д200-95 |

0603.403183.0001 |

10 |

-0,090 |

|||

|

Д200-36 |

0603.403183.0002 |

10 |

-0,090 |

|||

|

Д320-50 |

0603.403183.0003 |

10 |

-0,090 |

|||

|

Д320-70 |

0603.403183.0004 |

10 |

-0,090 |

|||

|

Д500-90 |

Н03.643.01.01.002 |

12 |

-0,150 -0,330 |

|||

|

Д630-90 |

Н03.629.01.01.003 |

12 |

-0,150 -0,330 |

|||

|

Д800-57 |

Н03.644.01.01.002 |

12 |

-0,150 -0,330 |

|||

|

Д1250-65 |

Н03.630.01.01.002 |

12 |

-0,150 -0,330 |

|||

|

Д1250-125 |

Н03.649.01.01.002 |

15 |

-0,150 -0,330 |

|||

|

Д1600-90 |

Н03.650.01.01.002 |

15 |

-0,150 -0,330 |

|||

|

Примечание. Насосы Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75, Д4000-22, Д5000-32, Д6300-27, Д12500-24 (см. рисунки 6, 7) |

||||||

|

1 |

Корпус насоса |

|||||

|

Д2000-21 |

Н06.011.20.01 |

Æ 202 |

+0,600 |

Д2000-21 |

||

|

Д2000-100 |

Н06.010.20.01 |

Æ 400 |

+0,760 |

+2,000 |

||

|

Д2500-62 |

Н06.009.20.01 |

Æ 400 |

+0,760 |

+3,200 |

||

|

Д3200-33 |

Б-6823 |

Æ 400 |

+0,760 |

Д2000-100 |

||

|

Д3200-75 |

Б-6794 |

Æ 400 |

+0,760 |

Д2500-62 |

||

|

Д4000-22 Д5000-32 Д6300-27 |

Б-0862 |

Æ 400 |

+0,120 |

Д3200-33 Д3200-75 |

||

|

Д12500-24 |

Б310-7; 0,75 Б310-8 |

Æ 720 |

+0,2 |

+ 1,000 + 1,680 |

||

|

а, м |

2, 13 |

Корпус подшипника |

||||

|

Д2000-21 |

Н06.011.30.01 |

Æ 200 |

-0,600 |

Д4000-22 |

||

|

Д2000-100 Д2500-62 Д3200-33 Д3200-75 |

Н06.004.20.01-11 |

Æ 399 |

-0,120 |

Д5000-32 Д6300-32 +0,240 |

||

|

Д4000-22 Д5000-32 Д6300-27 |

В-4025 |

Æ 400 |

-0,120 |

Д12500-24 |

||

|

Д12500-24 |

В-13288 |

Æ 718 |

±0,5 |

+0,500 |

||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д2000-21 |

Н06.011.20.01 Н06.011.20.02 |

Æ 120 |

+0,220 |

Д2000-21 +0,460 |

||

|

Д2000-100 |

Н06.010.20.01 Н06.010.20.02 |

Æ 180 |

+0,250 |

+0,920 |

||

|

Д2500-62 |

Н06.009.20.01 Н06.009.20.02 |

Æ 160 |

+0,250 |

Д2000-100 Д2500-62 |

||

|

Д3200-33 |

Б-6823; Б-6824 |

Æ 160 |

+0,250 |

Д3200-75 |

||

|

Д3200-75 |

Б-6794; Б-6795 |

Æ 175 |

+0,250 |

Д4000-22 |

||

|

Д4000-22 Д5000-32 Д6300-27 |

Б-0862; Б-0863 |

Æ 175 |

+0,250 |

Д5000-32 Д6300-32 +0,130 |

||

|

Д12500-24 |

Б310-7; 0,75 Б310-8 |

Æ 270 |

+0,32 |

+0,650 Д3200-33 |

||

|

б, л |

4; 14 |

Букса сальника (крышка сальника*) |

||||

|

Д2000-21 |

06.011.20.10 |

Æ 120 |

-0,460 -0,700 |

+0,130 +0,650 |

||

|

Д2000-100 |

Н06.010.20.05 |

Æ 180 |

-0,130 -0,400 |

Д12500-24 |

||

|

Д2500-62 |

Н06.009.20.08 |

Æ 160 |

-0,130 -0,400 |

+0,170 |

||

|

Д3200-33 |

Г-25764 |

Æ 160 |

-0,130 -0,400 |

+0,820 |

||

|

Д3200-75 Д4000-22 Д5000-32 Д6300-27 |

Г-25761 |

Æ 175 |

-0,130 -0,400 |

|||

|

Д12500-24 |

Д-41402 |

Æ 270 |

+0,32 |

|||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д2000-21 |

Н06.011.20.01 Н06.011.20.02 |

Æ 120 |

+0,220 |

Д2000-21 +0,460 +0,920 Д3200-75 Д4000-22 |

||

|

Д2000-100 |

Н06.010.20.01 Н06.010.20.02 |

Æ 180 |

+0,250 |

|||

|

Д2500-62 |

Н06.009.20.01 Н06.009.20.02 |

Æ 160 |

+0,250 |

|||

|

Д3200-33 |

Б-6823; Б-6824 |

Æ 160 |

+0,250 |

|||

|

Д3200-75 |

Б-6794; Б-6795 |

Æ 175 |

+0,250 |

Д5000-32 |

||

|

Д4000-22 Д5000-32 Д6300-27 |

Б-0862; Б-0863 |

Æ 175 |

+0,250 |

Д6300-27 +0,150 +0,535 |

||

|

Д12500-24 |

Б310-7; 0,75 Б310-8 |

Æ 270 |

+0,320 |

Д2000-100 |

||

|

в, к |

5, 11 |

Камера водяная (кольцо сальника**) |

||||

|

Д2000-21 |

Н06.011.20.08 |

Æ 120 |

-0,460 -0,700 |

+0,060 +0,415 |

||

|

Д3200-75 |

Д-6838 |

Æ 175 |

-0,150 |

Д2500-62 |

||

|

Д4000-22 |

Д-6838 |

-0,285 |

Д3200-33 |

|||

|

Д5000-32 |

Д-0858 |

+0,530 |

||||

|

Д6300-27 |

Д-0858 |

+1,050 |

||||

|

Д2000-100 |

Н06.010.20.06 |

Æ 180 |

-0,060 -0,165 |

Д12500-24 |

||

|

Д2500-62 Д3200-33 |

Д-6838 |

Æ 160 |

-0,530 -0,800 |

+0,210 +0,700 |

||

|

Д12500-24 |

Д-29133 |

Æ 270 |

-0,190 -0,400 |

|||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д12500-24 |

Б310-7; 0,75 Б310-8 |

Æ 250 |

+0,090 |

Д12500-24 +0,180 |

||

|

г, ж |

6; 10 |

Грунд-букса |

||||

|

Д12500-24 |

Г310-20 |

Æ 250 |

-0,090 |

|||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д2000-21 |

Н06.011.20.01 Н06.011.20.02 |

Æ 370 |

+0,120 |

Д2000-21 |

||

|

Д2000-100 |

Н06.010.20.01 |

Æ 410 |

+0,120 |

Д2000-100 |

||

|

Д2500-62 |

Н06.010.20.02 |

Æ 400 |

+0,120 |

Д2500-62 |

||

|

Н06.009.20.01 |

Д3200-75 |

|||||

|

Н06.009.20.02 |

+0,240 |

|||||

|

Д3200-33 |

Б-6823; Б-6824 |

Æ 440 |

+0,155 |

Д3200-33 |

||

|

Д3200-75 |

Б-6794; Б-6795 |

Æ 440 |

+0,120 |

|||

|

Д4000-22 Д5000-32 Д6300-27 |

Б-0862; Б-0863 |

Æ 610 |

+0,175 |

+0,275 |

||

|

Д12500-24 |

Б310-7; 0,75 Б310-8 |

Æ 890 |

+0,230 |

Д4000-22 Д5000-32 Д6300-32 |

||

|

д, е |

7, 8 |

Кольцо уплотняющее |

||||

|

Д2000-21 |

Н06.005.20.06 |

Æ 370 |

-0,120 |

+0,350 |

||

|

Д2000-100 |

Н06.010.20.03 |

Æ 410 |

-0,120 |

|||

|

Д2500-62 |

Н06.009.20.05 |

Æ 400 |

-0,120 |

Д12500-24 |

||

|

Д3200-33 |

В-13497 |

Æ 440 |

-0,120 |

|||

|

Д3200-75 |

Г-6807 |

Æ 440 |

-0,120 |

+0,460 |

||

|

Д4000-22 |

В-13495 |

Æ 610 |

-0,175 |

|||

|

Д5000-32 Д6300-27 |

||||||

|

Д12500-24 |

Г310-18 |

Æ 890 |

-0,230 |

|||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д4000-22 |

Б-0862; Б-0863 |

20 |

+0,520 |

Д4000-22 |

||

|

Д6300-27 |

Б310-7; |

|

|

Д6300-32 |

||

|

Д12500-24 |

0,75Б310-8 |

60 |

+0,190 |

+1,040 |

||

|

п, н |

7; 8 |

Кольцо уплотняющее |

||||

|

Д4000-22 Д6300-27 |

В-13495 |

20 |

-0,520 |

Д12500-24 +0,250 |

||

|

Д12500-24 |

Г310-18 |

60 |

-0,048 |

|||

|

1; 9 |

Корпус насоса, крышка насоса |

|||||

|

Д2000-21 |

Н06.011.20.01 Н06.011.20.02 |

Æ 120 |

+0,220 |

|||

|

Д3200-33 |

Б-6823; Б-6824 |

Æ 160 |

+0,250 |

Д2000-21 |

||

|

Д3200-75 |

Б-67944; Б-6795 |

Æ 175 |

+0,250 |

|||

|

Д4000-22 Д5000-32 Д6300-27 |

Б-0862; Б-0863 |

Æ 175 |

+0,250 |

+0,460 +0,920 |

||

|

р, с |

15, 16 |

Кольцо |

Д3200-33 |

|||

|

Д2000-21 |

Н06.011.20.04 |

Æ 120 |

-0,460 -0,700 |

Д3200-75 Д4000-22 |

||

|

Д3200-33 Д3200-75 |

Д-21700 |

Æ 160 |

-0,130 -0,400 |

Д5000-32 Д6300-32 |

||

|

Д4000-22 Д5000-32 Д6300-27 |

Д-21698 |

Æ 175 |

-0,130 -0,400 |

+0,130 +0,650 |

||

|

*) для насосов Д4000-22, Д5000-32, Д6300-27, Д12500-24; **) для насосов Д2000-100, Д2500-62, Д3200-33. |

||||||

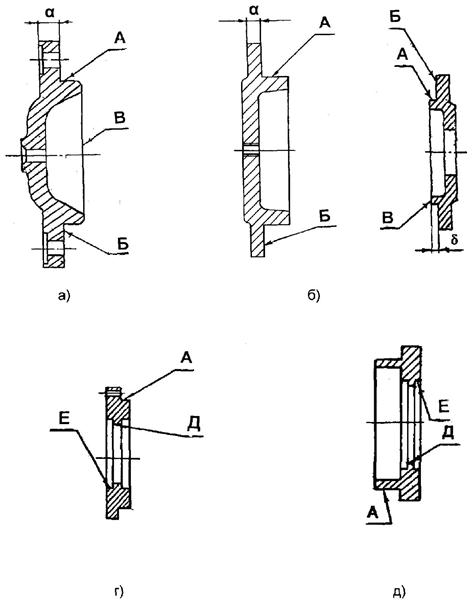

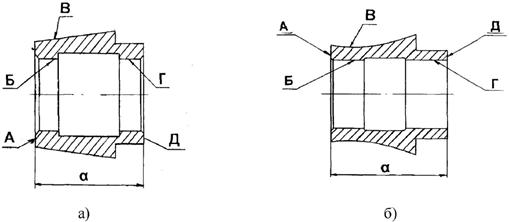

1 - корпус; 2, 4 - скоба; 3 - крышка корпуса

Рисунок 8 - Корпус, крышка насоса и скоба (рис. 5, поз. 1, 9 и 3, 12)

1 - корпус; 2 - крышка корпуса

Рисунок 9 - Корпус, крышка насоса (рис. 6, 7, поз. 1, 9)

|

Корпус, крышка насоса и скоба - рис. 8 Корпус, крышка насоса - рис. 9 Количество на изделие - по 1 шт. Нормы зазоров (натягов) - таблица 5 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Трещины. |

Визуальный контроль. Лупа ЛП-1-7´. ЦД. |

- |

1. Заварка трещин длиною не более 60 мм. 2. Заварка сквозных трещин с дальнейшим гидравлическим испытанием согласно 7.1.3.2. 3. Замена. |

1. Трещины не допускаются. 2. После заварки - требования по 6.2.6. |

|

- |

Раковины глубиной св. 2,0 мм до 0,2 толщины стенки в количестве не более 30 шт. на площади 150 мм´150 мм и отдельные раковины глубиной более 0,2 толщины стенки. |

Измерительный контроль. Штангенциркуль ШЦ-I-125-0,1-1. |

- |

1. Наплавка. 2. Замена. |

1. Допускается до пяти раковин глубиной до 2 мм. 2. После наплавки требования соответственно 6.2.6. 3. Параметр шероховатости внутренней поверхности - не более Rz160. |

|

- |

Повреждение резьбы (обрыв шпилек). |

Внешний осмотр. Контроль. Пробки резьбовые. |

- |

1. Высверливание шпилек. 2. Нарезание соответствующей новой резьбы. 3. Замена. |

1. Допустимые диаметры восстановленной резьбы - см. 6.3.3. 2. Параметр шероховатости - не более Ra5. |

|

A, Б, B, Г, Д, Е; И, К, Л, М |

Износ. |

Измерительный контроль. Нутромеры: НМ 600; НМ 1250. |

Д4000-22, Д5000-32, Д6300-27 Л, М - Æ 145+0,100 м Остальные диаметры - см. таблицу 6. |

1. Расточка Б, В, Г, Д, Л, М с последующей заменой сопрягаемой детали или установкой разрезного кольца согласно 7.1.3.3. 2. Опиливание А, Е, И, К 3. Зачистка А, Е. 4. Замена. |

1. Допустимые диаметры поверхностей: Д4000-22, Д5000-32 Д6300-27 Л, М - 145,10 мм. Остальные диаметры поверхностей-см. таблицу 6. 2. Допуск соосности поверхностей А, Е относительно оси поверхостей В, Г: Д200-95, Д200-36, Д320-50, Д320-70 0,04 мм Д630-90, Д1250-125, Д1600-90 0,06 мм. 3. Допуск радиального биения В, Г относительно оси корпуса: Д500-65, Д800-57, Д1250-65, Д2000-21, Д2000-100, Д2500-62 0,05 мм Д3200-33, Д3200-100 0,12 мм Д4000-22, Д5000-32, Д6300-27 0,10 мм 4. Допуск соосности поверхностей Б, Д: Д4000-22, Д5000-32, Д6300-27, Д12500-24 0,04 мм. |

|

5. Допуск радиального биения И, К относительно оси В, Г: Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-100 0,05 мм. 6. Допускаются отдельные единичные зачищенные раковины глубиной не более 0,5 мм. 7. Параметр шероховатости поверхностей не более - см. таблицу 7. |

|||||

|

Ж |

Коробление, вмятины (не более пяти) глубиной не более 2,0 мм площадью 1 см2, не выходящие на оба края фланца (расстояние между дефектами не менее трёх диаметров наибольшего дефекта). |

Внешний осмотр. Контроль «по краске». Измерительный контроль. Штангенциркуль ШЦ-I-125-0,1-1. Набор щупов № 2. |

- |

1. Шабрение. 2. Фрезерование с последующей расточкой согласно 7.1.3.4. |

1. Допускаются 8 - 10 пятен на площади 25 мм´25 мм при контроле «по краске». 2. Допуск плоскостности на длине 1000 мм Д200-95, Д200-36, Д320-50, Д320-70 - 0,18 мм Д500-65, Д800-57, Д1250-65 0,16 мм Д2000-21, Д2000-100, Д2500-62, Д3200-33, Д3200-75 - 0,10 мм. 3. Зазор между разъединёнными корпусом и крышкой корпуса не более 0,1 мм. 4. Допускаются отдельные единичные зачищенные раковины глубиной не более 0,5 мм, не выходящие на края фланцев количеством не более 5 шт. на площади 100 см2 (расстояние между дефектами - не менее 15 см). 5. Параметр шероховатости поверхностей не более - см. таблицу 7. |

|

Н, Р |

Износ. |

Измерительный контроль. Набор щупов. |

Д4000-22 Д6300-27 Допуск плоскостности 0,1 мм. |

1. Шабрение. 2. Фрезерование. |

Д4000-22, Д6300-27 1. Допуск плоскостности 0,1 мм. 2. Допуск перпендикулярности поверхностей Н, Р относительно оси поверхностей Б, Д - 0,05 мм. 3. Параметр шероховатости поверхностей не более: Д4000-22, Д5000-32, Д6300-27 Ra2,5 Д12500-24 Ra5,0. |

|

Примечания - 1. Рисунок 8 - Насосы Д200-95, Д200-36, Д320-50, Д320-70, Д500-65, Д1250-65, Д630-90, Д1250-125, Д1600-90; 2. Рисунок 9 - Насосы Д2000-21, Д2000-100, Д3200-33, Д3200-75, Д2500-62, Д4000-22, Д5000-32, Д6300-27, Д12500-24. |

|||||

Таблица 6

Размеры в мм

|

Корпус, крышка насоса |

||||||

|

Диаметр по чертежу |

Допустимый диаметр, не более |

|||||

|

А, Е (И К) |

Б, Д |

В, Г |

А, Е (И, К) |

Б, Д |

В, Г |

|

|

Д200-95 |

110+0,870 |

70+0,190 |

130+0,160 |

110,870 |

70,190 |

130,160 |

|

Д200-36 |

145+0,160 |

145,160 |

||||

|

Д320-50 |

175+0,160 |

175,160 |

||||

|

Д320-70 |

160+0,160 |

160,160 |

||||

|

Д500-65 |

150+0,250 |

100+0,220 |

230+0,290 |

150,250 |

100,220 |

230,290 |

|

Д630-90 |

230,290 |

|||||

|

Д800-57 |

260+0,320 |

260,320 |

||||

|

Д1250-65 |

275+0,320 |

275,320 |

||||

|

Д1250-125 |

215+0,290 |

152+0,250 |

330+0,360 |

215,290 |

152,250 |

330,360 |

|

Д1600-90 |

305+0,320 |

305,320 |

||||

|

Д2000-21 |

202+0,600 |

120+0,220 |

370+0,120 |

202,600 |

120,220 |

370,120 |

|

Д2000-100 |

400+0,760 |

180+0,250 |

410+0,120 |

400,760 |

180,250 |

410,120 |

|

Д2500-62 |

160+0,250 |

400+0,120 |

160,250 |

400,120 |

||

|

Д3200-33 |

440+0,155 |

440,155 |

||||

|

Д3200-75 |

175+0,250 |

440+0,120 |

175,250 |

440,120 |

||

|

Д4000-22 |

400+0,120 |

610+0,175 |

400,120 |

610,175 |

||

|

Д5000-32 |

160+0,250 |

160,250 |

||||

|

Д6300-27 |

175+0,250 |

175,250 |

||||

|

Д12500-24 |

719+0,20 |

270+0,320 |

890+0,230 |

719,200 |

270,320 |

890,230 |

Таблица 7

|

Корпус, крышка насоса |

|||||

|

Параметр шероховатости поверхностей корпуса, крышки насоса |

|||||

|

А, Е |

Б, Д |

В, Г |

Ж |

И, К |

|

|

Д200-95 |

Ra10,0 |

Ra10,0 |

Ra10,0 |

Ra10,0 |

- |

|

Д200-36 |

- |

||||

|

Д320-50 |

- |

||||

|

Д320-70 |

- |

||||

|

Д500-65 |

Ra2,5 |

Ra2,5 |

Ra2,5 |

- |

|

|

Д630-90 |

Ra10,0 |

Ra10,0 |

Ra5,0 |

- |

|

|

Д800-57 |

Ra2,5 |

Ra2,5 |

Ra2,5 |

- |

|

|

Д1250-65 |

- |

||||

|

Д1250-125 |

Ra10,0 |

Ra10,0 |

Ra5,0 |

- |

|

|

Д1600-90 |

- |

||||

|

Д2000-21 |

- |

Ra1,6 |

Ra2,5 |

Ra50,0 |

Ra10,0 |

|

Д2000-100 |

- |

Ra5,0 |

|||

|

Д2500-62 |

- |

Ra5,0 |

Ra2,5 |

Ra2,5 |

Ra2,5 |

|

Д3200-33 |

- |

Ra10,0 |

Ra50,0 |

Ra1,6 |

|

|

Д3200-75 |

- |

Ra1,6 |

Ra1,6 |

||

|

Д4000-22 |

- |

Ra5,0 |

Ra2,5 |

Ra2,5 |

|

|

Д5000-32 |

- |

||||

|

Д6300-27 |

- |

||||

|

Д12500-24 |

Rz20,0 |

Rz20,0 |

Ra10,0 |

- |

|

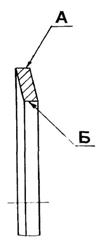

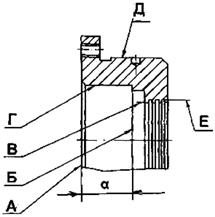

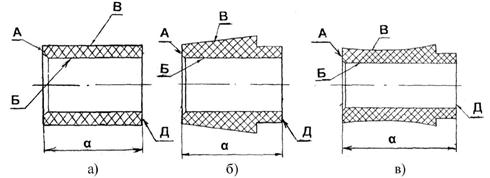

Рисунок 10 - Крышка сальника, (рис. 5, 7 поз. 4, 14)

Рисунок 11 - Букса сальника, (рис. 6, поз. 4, 14)

|

Карта дефектации и ремонта 2 Крышка сальника - рис. 10 Букса сальника - рис. 11 Количество на изделие - 2 шт. Нормы зазоров (натягов) - таблица 5 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Трещины. |

Визуальный контроль. Лупа ЛП-1-7´. |

- |

Замена. |

Трещины не допускаются. |

|

А |

Износ. |

Измерительный контроль Скобы: СИ 100; СИ 200; СИ 300. |

Диаметр - см. таблицу 8. |

1. ГТН (см. 6.6.2). 2. Замена. |

1. Допустимый диаметр - см. таблицу 8. 2. Допуск радиального биения А относительно оси поверхности Б 0,05 мм. 3. Параметр шероховатости поверхности - см. таблицу 8. |

Таблица 8

|

Крышка сальника, букса сальника |

|||

|

Диаметр по чертежу, мм |

Допустимый диаметр, не менее, мм |

Параметр шероховатости, не более |

|

|

А |

А |

А |

|

|

Д200-95 |

70-0,190 |

69,810 |

Rz50 |

|

Д200-36 |

|||

|

Д320-50 |

|||

|

Д320-70 |

|||

|

Д500-65 |

|

99,430 |

Ra2,5 |

|

Д630-90 |

Rz50 |

||

|

Д800-57 |

Ra2,5 |

||

|

Д1250-65 |

Ra2,5 |

||

|

Д1250-125 |

|

151,320 |

Rz50 |

|

Д1600-90 |

|||

|

Д2000-21 |

|

119,300 |

Ra1,6 |

|

Д2000-100 |

|

179,600 |

|

|

Д2500-62 |

|

159,600 |

Ra1,6 |

|

Д3200-33 |

Rz25 |

||

|

Д3200-75 |

|

174,600 |

|

|

Д4000-22 |

|||

|

Д5000-32 |

|||

|

Д6300-27 |

|||

|

Д12500-24 |

|

269,490 |

Rz40 |

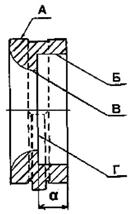

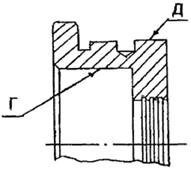

Рисунок 12 - Кольцо сальника (камера водяная) (рис. 5, 6, 7, поз. 5, 11)

|

Карта дефектации и ремонта 3 Кольцо сальника (камера водяная) - рис. 12 Количество на изделие - 2 шт. Нормы зазоров (натягов) - таблица 5 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Трещины. |

Визуальный Контроль. Лупа ЛП-1-7´. |

- |

Замена. |

Трещины не допускаются. |

|

А |

Износ. |

Измерительный контроль. Нутромеры: НМ 175; НИ 160-250. Индикатор ИЧ 02 кл. 0. |

Диаметр - см. таблицу 9. |

1. Проточка. 2. Замена. |

1. Допустимый диаметр - см. таблицу 9. 2. Допуск радиального биения А относительно кольца - 0,05 мм. 3. Параметр шероховатости поверхности не более - см. таблицу 9. |

|

Б |

Износ. |

Измерительный контроль. Скобы: СИ 100; СИ 200; СИ 300. Штангенциркуль ШЦ-I-125-0,1-1. |

Диаметр - см. таблицу 9. |

1. ГТН (см. 6.6.2). 2. Замена. |

1. Допустимый диаметр Б - см. таблицу 9. 2. После ГТН - см. 6.6.2. 3. Допуск радиального биения относительно оси 0,06 мм. 4. Параметр шероховатости поверхности - не более Rz 50. |

|

В Г |

Износ. |

Измерительный контроль. Штангенциркуль ШЦ-I-125-0,1-1. |

- |

1. Проточка. 2. Замена. |

1. Допустимый размер «а» не менее - см. таблицу 9. 2. Параметр шероховатости поверхности не более - см. таблицу 9. |

|

Примечание - Рисунок 12а - насосы Д2000-21, Д2000-100, Д2500-62, Д3200-33, рисунок 12б - остальные насосы. |

|||||

Таблица 9

|

Кольцо сальника, камера водяная |

||||||||

|

Диаметр по чертежу |

Допустимые размеры, мм |

Параметр шероховатости, не более |

||||||

|

А |

Б |

Æ А, не более |

Æ Б, не менее |

а, не менее |

А |

Б |

В, Г |

|

|

Д200-95 |

56+0,740 |

|

56,740 |

69,660 |

18 |

Rz50 |

Rz50 |

Rz50 |

|

Д200-36 |

||||||||

|

Д320-50 |

||||||||

|

Д320-70 |

||||||||

|

Д500-65 |

77+0,740 |

|

77,740 |

99,660 |

24 |

Rz80 |

Rz80 |

Rz80 |

|

Д630-90 |

22 |

Rz50 |

Rz100 |

Rz100 |

||||

|

Д800-57 |

24 |

Rz80 |

Rz 80 |

Rz80 |

||||

|

Д1250-65 |

||||||||

|

Д1250-125 |

122+1,000 |

|

123,000 |

151,605 |

27 |

Rz80 |

Rz100 |

Rz100 |

|

Д1600-90 |

||||||||

|

Д2000-21 |

88+0,870 |

|

88,870 |

119,300 |

- |

Ra1,6 |

Rz40 |

|

|

Д2000-100 |

137+1,000 |

|

138,00 |

179,835 |

- |

|||

|

Д2500-62 |

118,5+1,00 |

|

119,500 |

159,200 |

||||

|

Д3200-33 |

133+1,000 |

134,000 |

Rz25 |

|||||

|

Д3200-75 |

133+1,000 |

|

134,000 |

174,715 |

- |

|||

|

Д4000-22 |

137+1,000 |

|

138,000 |

174,715 |

30 |

Rz40 |

||

|

Д5000-32 |

||||||||

|

Д6300-27 |

||||||||

|

Д12500-24 |

|

|

222,000 |

269,600 |

60 |

Rz40 |

Rz40 |

Rz40 |

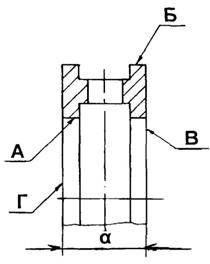

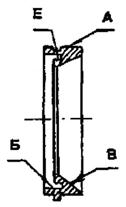

Рисунок 13 - Грунд-букса (рис. 5 - 7, поз. 6, 10)

|

Карта дефектации и ремонта 4 Грунд-букса - рис. 13 Количество на изделие - по 1 шт. Нормы зазоров (натягов) - таблица 5 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Деформация, трещины. |

Визуальный контроль. Лупа ЛП-1-7´. |

- |

Замена. |

Деформация, трещины не допускаются. |

|

А |

Износ. |

Измерительный контроль. Микрометры: МРИ 100-0,002; МРИ 200-0,002; МРИ 250-0,002. |

Диаметр - см. таблицу 10. |

1. Проточка. 2. Замена. |

1. Допустимый диаметр - см. таблицу 10. 2. Параметр шероховатости поверхности - не более Ra2,5. |

|

Б |

Износ. |

Визуальный контроль. Лупа ЛП-1-7´. Измерительный контроль. Нутромеры: НМ 75; НМ 175; НМ 600. |

Диаметр - см. таблицу 10. |

1. Расточка. 2. Замена. |

1. Допустимый диаметр - см. таблицу 10. 2. Параметр шероховатости поверхности - не более Rz 50. |

|

В |

Раковины, задиры. |

Визуальный контроль. Лупа ЛП-1-7´. |

1. Зачистка. 2. Обточка. 3. Шлифование. 4. Замена. |

Параметр шероховатости поверхности - не более Ra5. |

|

|

Примечание - Рисунок 13а - насос Д12500-24, рисунок 13б - остальные насосы. |

|||||

Таблица 10

Размеры в мм

|

Грунд-букса |

||||

|

Диаметр по чертежу |

Допустимый диаметр |

|||

|

не менее |

не более |

|||

|

А |

Б |

А |

Б |

|

|

Д200-95 |

|

|

|

|

|

Д200-36 |

|

|

|

|

|

Д320-50 |

70-0,190 |

56+0,740 |

69,810 |

56,740 |

|

Д320-70 |

|

|

|

|

|

Д500-65 |

|

|

|

|

|

Д630-90 |

|

|

|

|

|

Д800-57 |

100-0,210 |

77+0,740 |

99,790 |

77,740 |

|

Д1250-65 |

|

|

|

|

|

Д1250-125 |

152-0,250 |

122+1,000 |

151,750 |

123,000 |

|

Д1600-90 |

||||

|

Д12500-24 |

250-0,115 |

222 |

249,885 |

222,000 |

Рисунок 14 - Кольцо (рис. 6, поз. 15, 16)

|

Карта дефектации и ремонта 5 Кольцо - рис. 14 Количество на изделие - по 2 шт. Нормы зазоров (натягов) - таблица 5 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Трещины. |

Визуальный контроль. Лупа ЛП-1-7´. |

- |

Замена. |

Трещины не допускаются. |

|

А |

Износ. |

Измерительный контроль. Скоба СИ 200. |

Д2000-21 Æ Д3200-33 Æ Д3200-75, Д4000-22, Д5000-32, Д6300-27 Æ |

1. ГТН (см. 6.6.2). 2. Замена. |

1. Допустимый диаметр - не менее: Д2000-21 Æ 119,3 мм Д3200-33 Æ 159,6 мм Д3200-75, Д4000-22, Д5000-32, Д6300-27 174,6 мм. 2. Параметр шероховатости поверхности - не более: Д3200-33 Ra5 Д2000-21, Д3200-75, Д4000-22, Д5000-32, Д6300-27 Ra20. |

Рисунок 15 - Кольцо уплотняющее (рис. 5, 6, 7 поз. 7, 8)

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Техническое требование по чертежу |

Заключение и рекомендуемый способ ремонта |

Техническое требование после ремонта |

|

- |

Трещины. |

Визуальный контроль. Лупа ЛП-1-7´. |

- |

Замена. |

Трещины не допускаются. |

|

А |

Износ. |

Измерительный контроль. Микрометры: МРИ 150-0,002; МРИ 200-0,002; МРИ 250-0,002; МРИ 300-0,002; МРИ 400-0,01; МРИ 500-0,01; МРИ 700-0,01; МРИ 900-0,01. |

Диаметр - см. таблицу 11. |

1. ГТН (см. 6.6.2). 2. Проточка (см. 7.13.3). 3. Замена |

1. Допустимый диаметр - см. таблицу 11. 2. Параметр шероховатости поверхности не более - см. таблицу 12. |

|

Б Е |

Износ. |

Визуальный контроль. Лупа ЛП-1-7´. Измерительный контроль. Нутромеры: НМ 600; НМ 1250; 100-160; 160-260. Индикатор ИЧ 02 кл.0. |

Д1250-24 Е - Æ 778,7 мм. Остальные диаметры - см. таблицу 11. |

1. Расточка (см. 7.1.3.3). 2. Замена. |

1. Допустимый диаметр - см. таблицу 11. 2. Допуск радиального биения Б относительно оси: Д630-90, Д1250-125, Д600-90 0,06 мм Д12500-24 0,1 мм. 3. Допуск радиального биения Б относительно Е 0,1 мм. 4. Параметр шероховатости поверхности - не более: Д1250-24 Е - Ra2,5. Остальные насосы: Б - см. таблицу 12. |

|

В |

Раковины (коррозионные), износ (эрозионный). |

Визуальный контроль. Лупа ЛП-1-7´. |

- |

1. Шлифование. 2. Проточка. |

1. Допускается не более 10 зачищенных раковин диаметром не более 3,0 мм, глубиной до 2,0 мм на площади 0,01 м2. 2. Параметр шероховатости поверхности - см. таблицу 12. |

|

Г |

Износ. |

Измерительный контроль. Штангенциркуль ШЦ-II-250-0,05. |

- |

1. Проточка (см. 7.1.3.3). 2. Замена. |

1. Допустимая величина «α» - см. таблицу 11. 2. Параметр шероховатости поверхности - см. таблицу 12. |

Таблица 11

Размеры в мм

|

Кольцо уплотняющее |

|||||

|

Диаметр по чертежу |

Допустимые размеры |

||||

|

А |

Б |

А, не менее |

Б, не более |

α, не менее |

|

|

Д200-95 |

130-0,040 |

118+0,035 |

129,960 |

118,035 |

22,000 |

|

Д200-36 |

145-0,063 |

130+0,063 |

144,937 |

130,063 |

19,000 |

|

Д320-50 |

175-0,063 |

160+0160 |

174,937 |

160,160 |

24,000 |

|

Д320-70 |

160+0,040 |

142+0,100 |

160,000 |

142,100 |

21,000 |

|

Д500-65 |

230-0,115 |

210+0,115 |

229,875 |

210,115 |

11,670 |

|

Д630-90 |

33,000 |

||||

|

Д800-57 |

260-0,130 |

235+0,115 |

259,870 |

235,115 |

11,670 |

|

Д1250-65 |

275-0,130 |

260+0,130 |

274,870 |

260,130 |

|

|

Д1250-125 |

330-0,140 |

300+0,130 |

329,860 |

300,130 |

37,000 |

|

Д1600-90 |

305-0,130 |

285+0,130 |

304,870 |

285,130 |

|

|

Д2000-21 |

370-0,120 |

335+0,100 |

369,880 |

335,100 |

- |

|

Д2000-100 |

410-0,120 |

380+0,120 |

409,880 |

380,120 |

- |

|

Д2500-62 |

400-0,120 |

375+0120 |

399,880 |

375,120 |

- |

|

Д3200-33 |

- |

||||

|

Д3200-75 |

440-0,120 |

410+0,120 |

439,880 |

410,120 |

- |

|

Д4000-22 |

610-0,200 |

560+0,450 |

609,800 |

560,450 |

- |

|

Д5000-32 |

610-0,140 |

500+0,760 |

609,860 |

500,760 |

- |

|

Д6300-27 |

610-0,175 |

560+0,450 |

609,825 |

560,450 |

- |

|

Д12500-24 |

890-0,230 |

820+0,220 |

889,770 |

820,220 |

- |

Таблица 12

|

Кольцо уплотняющее |

||||

|

Параметр шероховатости поверхности |

||||

|

А |

Б |

В |

Г |

|

|

Д200-95 |

Rz20 |

Rz20 |

Rz200 |

Rz50 |

|

Д200-36 |

||||

|

Д320-50 |

||||

|

Д320-70 |

||||

|

Д500-65 |

- |

Ra2,5 |

Rz40 |

- |

|

Д630-90 |

Rz20 |

Ra1,6 |

Rz200 |

- |

|

Д800-57 |

- |

Ra2,5 |

Rz40 |

- |

|

Д1250-65 |

- |

Ra2,5 |

Rz50 |

|

|

Д1250-125 |

Rz20 |

Ra1,6 |

Rz200 |

- |

|

Д1600-90 |

Rz20 |

- |

||

|

Д2000-21 |

Ra1,6 |

Rz50 |

Rz20 |

|

|

Д2000-100 |

Rz50 |

|||

|

Д2500-62 |

Rz80 |

|||

|

Д3200-33 |

Rz50 |

|||

|

Д3200-75 |

||||

|

Д4000-22 |

Rz20 |

Ra2,5 |

Rz40 |

|

|

Д5000-32 |

Rz80 |

|||

|

Д6300-27 |

Rz40 |

|||

|

Д12500-24 |

Rz80 |

- |

||

7.1.3 Требования к отремонтированному корпусу (рисунки 5 - 7)

7.1.3.1 Сборку насоса необходимо производить в соответствии с требованиями ТУ 26-06-1186 [1].

7.1.3.2 Корпус поз. 1 в сборе с крышкой поз. 9 необходимо подвергнуть гидравлическому испытанию водой в режиме, указанном в таблице 13. Давление контролировать манометром класса точности 1,0.

Таблица 13

|

Режим испытания |

||

|

Давление, МПа (кгс/см2) |