| Информационная система |  |

Технический

комитет по стандартизации

«Промышленная трубопроводная арматура и сильфоны» (ТК259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 012-2005

Арматура трубопроводная

ШПИЛЬКИ, БОЛТЫ, ГАЙКИ И ШАЙБЫ

ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

(с

изменениями № 1, № 2, № 3, № 4,

№ 5, № 6

и поправками от 23.07.2007 г., 19.10.2010 г., 15.01.2014 г.)

Санкт-Петербург

2010

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ: Приказом от 10.08.2005 г. № 42

3 СОГЛАСОВАН:

- ФГУП ЦНИИКМ «Прометей» (письмо № 6-11/984 от 19.07.2005);

- Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК259);

- Федеральная служба по экологическому, технологическому и атомному надзору:

- Управление технического надзора (письмо № 09-03/1309 от 30.05.2006 г.);

- 1024 ВП МО

4 ВЗАМЕН ОСТ 26-07-262-77 «Шпильки, болты, гайки для трубопроводной арматуры. Технические требования».

5 ПЕРЕИЗДАНИЕ с учётом изменений № 1 (2007 г.), № 2 (2009 г.), № 3 (2010 г.), № 4 (2012 г.), изм. № 5 (2013 г.), изм. № 6 (2014 г.) и поправками: № 1 (2007 г.), № 2 (2010 г.), № 3 (2014 г.)

СОДЕРЖАНИЕ

|

Арматура трубопроводная ШПИЛЬКИ,

БОЛТЫ, ГАЙКИ И ШАЙБЫ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ |

Дата введения - 2007-01-01

1 Область применения

Настоящий стандарт распространяется на основной расчетный крепеж для фланцевых соединений, узлов уплотнения, разъемов и соединения корпусных деталей трубопроводной арматуры (далее - ТА), устанавливаемой на объектах, поднадзорных Ростехнадзору, на объектах Министерства обороны РФ (далее - МО РФ), в том числе на судах военно-морского флота (далее - ВМФ), для 4 класса арматуры атомных станций (АС), а также на других объектах.

Стандарт не распространяется на крепежные изделия для арматуры АС 1, 2 и 3 класса и для арматуры ВМФ, приравненной к 1 и 2 классам АС.

Настоящий стандарт устанавливает параметры применения и технические требования к шпилькам, болтам, винтам, гайкам и шайбам (далее - крепежные изделия) для ТА.

Стандарт разработан с учетом требований УП 01-1874, в ограничение и развитие ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5, ГОСТ 20700. В стандарте учтены требования руководства по безопасности [13], СТ ЦКБА 005.1 и СТП 26.260.2043.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, правила, нормы, руководящие документы, технические условия:

ГОСТ 9.014-78 «Временная противокоррозионная защита изделий. Общие требования»

ГОСТ 9.301-86 «Покрытия металлические и неметаллические. Общие технические требования»

ГОСТ 9.303-84 «Покрытия металлические и неметаллические неорганические. Общие требования к выбору и обозначения»

ГОСТ 9.306-85 «Покрытия металлические и неметаллические неорганические. Обозначения»

ГОСТ 380-2005 «Сталь углеродистая обыкновенного качества. Марки»

ГОСТ 1050-88 «Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали»

ГОСТ 1497-84 «Металлы. Методы испытания на растяжения»

ГОСТ 1763-68 «Сталь. Методы определения глубины обезуглероженного слоя»

ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия»

ГОСТ 1759.2-82 «Болты, винты и шпильки. Дефекты поверхности и методы контроля»

ГОСТ 1759.3-83 «Гайки. Дефекты поверхности и методы контроля»

ГОСТ 1759.4-87 «Болты, винты и гайки. Механические свойства и методы испытаний»

ГОСТ 1759.5-87 «Гайки. Механические свойства и методы испытаний»

ГОСТ 2060-2006 «Прутки латунные. Технические условия»

ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия»

ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»

ГОСТ 5915-70 «Гайки шестигранные (нормальной точности). Конструкция и размеры»

ГОСТ 7564-97 «Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний»

ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»

ГОСТ 9064-75 «Гайки для фланцевых соединений с температурой среды от 0 до 650 С. Тип и основные размеры»

ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах»

ГОСТ 10494-80 «Шпильки для фланцевых соединений с линзовым уплотнением на Ру свыше 10 до 100 МПа. Технические условия»

ГОСТ 10495-80 «Гайки шестигранные для фланцевых соединений на Ру свыше 10 до 100 МПа. Технические условия»

ГОСТ 10549-80 «Выход резьбы. Сбеги, недорезы, проточки и фаски»

ГОСТ 11447-80 «Шпильки упорные на Ру свыше 10 до 100 МПа. Технические условия»

ГОСТ 14034-74 «Отверстия центровые. Размеры»

ГОСТ 14249-89 «Сосуды и аппараты. Нормы и методы расчета на прочность»

ГОСТ 15527-2004 «Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки»

ГОСТ 17474-80 «Винты с полупотайной головкой. Конфигурация и размеры»

ГОСТ 17769-83 «Изделия крепежные. Правила приемки»

ГОСТ 18126-94 «Болты и гайки с диаметром резьбы свыше 48 мм. Общие технические требования»

ГОСТ 18160-72 «Изделия крепежные. Упаковка, маркировка, транспортирование и хранение»

ГОСТ 18175-78 «Бронзы безоловянистые, обрабатываемые давлением. Марки»

ГОСТ 19281-89 «Прокат из стали повышенной прочности. Технические условия»

ГОСТ 20072-74 «Сталь теплоустойчивая. Технические условия»

ГОСТ 20700-75 «Болты, шпильки, гайки и шайбы для фланцевых соединений, пробки и хомуты с температурой среды от 0° до 650 °С. Технические условия»

ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод»

ГОСТ 22032-76 «Шпильки с ввинчиваемым концом длиной Id Класс точности В. Конструкция и размеры»

ГОСТ 22034-76 «Шпильки с ввинчиваемым кольцом длиной 1,25d. Класс точности В. Конструкция и размеры»

ГОСТ 22848-77 «Металлы. Метод испытания на ударный изгиб при температуре от минус 100 °С до минус 269 °С».

ГОСТ 23304-78 «Болты, шпильки, гайки, шайбы для фланцевых соединений атомных энергетических установок. Технические требования»

ГОСТ 24507-80 «Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии»

ГОСТ 24705-2004 «Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры»

СТ ЦКБА 005.1-2003 «Арматура трубопроводная. Металлы, применяемые в арматуростроении. Часть 1. Основные требования к выбору материалов»

СТП 26.260.2043-2004 «Болты, шпильки, гайки и шайбы для фланцевых соединений. Технические требования»

ПНАЭГ-7-002-86 «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок»

ПНАЭ Г-7-014-89 «Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединения и наплавок оборудования и трубопроводов АЭУ. Ультразвуковой контроль». Часть 1»

РБ-090-14 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль»

ТУ 14-1-1660-76 «Прутки из стали марки 07Х16Н6-Ш»

ТУ 14-1-3573-83 «Прутки из коррозионностойкой стали марок 07X16Н4Б и 07X16Н4Б-Ш».

УП 01-1874-62 «Условия поставки материалов, механизмов, приборов и оборудования для специальных судов».

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов по соответствующему указателю, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Крепежные изделия следует изготавливать по стандартам, определяющим их форму и размеры или по рабочим чертежам. По рабочим чертежам изготавливаются шпильки, болты и гайки:

а) с номинальным диаметром резьбы более 48 мм;

б) на давление свыше 100 МПа (1000 кгс/см2);

в) на температуру свыше 600 °С независимо от давления;

г) для арматуры в сероводородном исполнении с парциальным давлением H2S ≥ 0,34 кПа;

д) по ГОСТ 11447, ГОСТ 10495, ГОСТ 10494.

3.2 Крепежные изделия для арматуры ВМФ, приравненной к 1, 2 классам арматуры АС, следует изготавливать в соответствии с техническими требованиями для группы 2а ГОСТ 23304, сферические шайбы - в соответствии с техническими требованиями для группы 3а ГОСТ 23304 по рабочим чертежам. Для этого крепежа составляется таблица контроля качества (приложение М). Значения предела текучести при рабочих температурах выше 100 °С - по таблице Р.1 приложения Р.

3.3 Размеры, форма, резьба, предельные отклонения и шероховатость крепежных изделий должны соответствовать значениям, установленным в стандартах на размеры.

3.4 Технологический процесс изготовления крепежных деталей устанавливается изготовителем.

3.5 Применение болтов допускается до рабочего давления 3 МПа (30 кгс/см) и температуры от минус 40 до 400 °С.

3.6 Для изготовления крепежных деталей необходимо применять стали и сплавы, выплавляемые в мартеновских печах, электропечах методом электрошлакового и вакуумно-дугового переплава. Применение кипящей, полуспокойной, автоматной и бессемеровской сталей не допускается.

3.7 Химический состав и механические свойства материалов крепежных деталей должны отвечать требованиям стандартов или технических условий на материал.

3.8 Материалы, применяемые для изготовления крепежных изделий, а также покупные изделия должны иметь соответствующую маркировку и сертификат предприятия-изготовителя.

3.9 При отсутствии сертификата на материал изготовитель крепежных деталей должен провести аттестацию материала по результатам испытаний в аттестованной лаборатории и составить сертификат на них. Испытания материала следует производить по соответствующим нормативным документам (НД) на поставку. Использование материалов, поступивших без сертификата, для изготовления крепежных изделий для арматуры МО РФ не допускается.

3.10 Материалы для изготовления крепежных изделий и параметры их применения приведены в таблице 1.

3.11 Для крепежных изделий арматуры ВМФ и арматуры, работающей в средах

спецтехники заказов МО РФ, следует применять материалы следующих марок: 07X16Н4Б, 07Х16Н4Б-Ш, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T, 31Х19Н9МВБТ (ЭИ 572), ХН35ВТ (ЭИ 612), ХН35ВТ-ВД (ЭИ 612-ВД), 07Х16Н6, 07Х16Н6-Ш.

(Измененная редакция, Изм. 5)

Сплав марки ЭИ 612-ВД применяется для изготовления наклепанных шпилек по специальной инструкции, согласованной с ЗАО «НПФ «ЦКБА».

3.12 Крепежные изделия из легированных сталей и сплавов должны быть изготовлены из материала, прошедшего сплошной визуальный контроль, в соответствии со, стандартом на поставку. Прокат, предназначенный для изготовления болтов, шпилек и гаек для арматуры давления PN ≥ 100 МПа (1000 кгс/см2) должен проходить 100 % стилоскопический контроль.

3.13 Механические свойства, класс прочности и условное обозначение группы крепежных изделий приведены в таблице 2

Таблица 1 - Материалы и параметры применения крепежных изделий

|

Марка материала |

Стандарт или технические условия на материал |

Параметры применения |

|||||

|

Болты, шпильки, винты |

Гайки |

Плоские шайбы |

|||||

|

Температура среды, °С |

Давление номинальное PN, МПа (кгс/см2) |

Температура среды, °С |

Давление номинальное PN, МПа (кгс/см2) |

Температура среды, °С |

Давление номинальное PN, МПа (кгс/см2) |

||

|

Ст3сп4 Ст3сп5 |

От -20 до 300 |

2,5 (25) |

От -20 до 300 |

2,5 (25) |

От -20 до 300 |

2,5 (25) |

|

|

20, 25 |

От -40 до 425 |

2,5 (25) |

От -40 до 425 |

10 (100) |

От -40 до 425 |

10 (100) |

|

|

35 |

От -40 до 425 |

10 (100) |

От -40 до 425 |

20 (200) |

От -40 до 425 |

Не регламентируется |

|

|

35Х |

От -40 до 425 |

20 (200) |

От -40 до 450 |

20 (200) |

От -40 до 450 |

||

|

10Г2 |

От -70 до 425 |

20 (200) |

От -70 до 425 |

20 (200) |

От -70 до 425 |

||

|

09Г2С |

От -70 до 425 |

16 (160) |

От -70 до 425 |

16 (160) |

От -70 до 450 |

||

|

20ХН3А |

От -70 до 425 |

Не регламентируется |

От -70 до 425 |

Не регламентируется |

От -70 до 450 |

||

|

18Х2Н4МА |

От -70 до 400 |

От -70 до 400 |

|

- |

|||

|

38ХН3МФА |

От -50 до 350 |

От -50 до 350 |

- |

- |

|||

|

30ХМА |

От -40 до 450 |

От -40 до 510 |

От -70 до 450 |

Не регламентируется |

|||

|

25Х1МФ (ЭИ10) |

От -50 до 510 |

От -50 до 540 |

От -70 до 540 |

||||

|

20Х1М1Ф1БР (ЭП44) |

От -40 до 580 |

От -40 до 580 |

- |

- |

|||

|

12X1МФ |

- |

- |

- |

- |

От -70 до 570 |

Не регламентируется |

|

|

20X13 |

От -30 до 450 |

Не регламентируется |

От -30 до 510 |

Не регламентируется |

От -40 до 450 |

||

|

14Х17Н2 |

От -70 до 350 |

2,5 (25) |

От -70 до 350 |

2,5 (25) |

От -70 до 350 |

||

|

07Х16Н6 |

От -40 до 325 |

10 (100) |

От -40 до 325 |

10 (100) |

От -40 до 325 |

10(100) |

|

|

07Х16Н6-Ш |

ТУ 14-1-1660-70 |

||||||

|

07X16Н4Б 07Х16Н4Б-Ш |

От -80 до 350 |

Не регламентируется |

От -80 до 350 |

Не регламентируется |

- |

- |

|

|

08Х18Н10Т 12Х18Н10Т 12X18Н9Т |

От -196 до 600 |

От -196 до 600 |

От -196 до 650 |

Не регламентируется |

|||

|

10Х17Н13М2Т 10X17H13M3T |

От -253 до 600 |

От -253 до 600 |

От -253 до 600 |

||||

|

10Х14Г14Н4Т |

От -200 до 500 |

От -200 до 500 |

От -200 до 500 |

||||

|

08Х22Н6Т |

От -40 до 200 |

От -40 до 200 |

От -40 до 200 |

||||

|

07Х21Г7АН5 |

От -253 до 400 |

От -253 до 400 |

От -253 до 400 |

||||

|

31Х19Н9МВБТ (ЭИ572) |

От -70 до 625 |

От -70 до 625 |

- |

" |

|||

|

45Х14Н14В2М (ЭИ69) |

От -70 до 600 |

От -70 до 600 |

От -70 до 600 |

Не регламентируется |

|||

|

От -260 до 650 |

Не регламентируется |

- |

- |

- |

- |

||

|

08Х15Н24В4ТР (ЭП164, ЭИ725А) |

От -260 до 600 |

От -269 до 600 |

Не регламентируется |

- |

- |

||

|

ХН35ВТ (ЭИ612) ХН35ВТ-ВД (ЭИ612-ВД) |

От -70 до 650 |

От -70 до 650 |

- |

- |

|||

|

БрАЖМц 10-3-1,5 |

- |

- |

От -196 до 250 |

- |

- |

||

|

ЛС59-1 |

- |

- |

От -253 до 250 |

- |

- |

||

|

Примечания: 1 Допускается применять крепежные изделия из сталей марок 30Х, 35Х, 07Х16Н6, 07Х16Н6-Ш, 40Х, 30ХМА, 35ХМ при температурах ниже минус 40 °С до минус 60 °С и крепеж из стали 25Х1МФ (приложение П) и из стали 38ХН3МФА при температуре ниже минус 50 до минус 60 °С, если при испытании на ударный изгиб образцов типа II по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс⋅м/см2) ни на одном из испытуемых образцов. 2 Допускается применять крепежные изделия из стали марки 45Х14Н14В2М при температуре ниже минус 70 °С до минус 80 °С, если при испытании на ударный изгиб образцов типа II по ГОСТ 9454 при температуре минус 80 °С ударная вязкость не будет ниже 300 кДж/м2 (3 кгс⋅м/см2) ни на одном из испытуемых образцов. 3 Допускается применять крепежные изделия из стали марки 20X13 на температуру ниже минус 30 °С до минус 40 °С, если при испытании на ударный изгиб образцов типа II по ГОСТ 9454 при температуре минус 40 °С ударная вязкость не будет ниже 300 кДж/м2 (3 кгс⋅м/см2) ни на одном из испытуемых образцов. 4 Применяемость крепежных деталей с определенными механическими свойствами должна быть указана в КД и подтверждена расчетом. |

|||||||

Таблица 2 - Механические свойства материала заготовок или готовых крепежных изделий

|

Класс прочности или условное обозначение группы |

Диаметр (толщина) заготовок, мм |

Марка материала |

Шпильки, болты |

Твердость, НВ |

|||||||

|

Для шпилек и болтов |

Для гаек |

Условный предел текучести, σт (σ0,2), МПа (кгс/мм2) |

Предел прочности при разрыве, σв, МПа (кгс/мм2) |

Относительное удлинение, δ5, % |

Относительное сужение, ψ, % |

Ударная вязкость, KCU, кДж/м2 (кгс⋅м/см2) |

Для шпилек и болтов |

Для гаек |

|||

|

При 20 °С |

При отрицательной температуре |

||||||||||

|

Не менее или в пределах |

Не более или в пределах |

||||||||||

|

7 |

7 |

До 40 |

Ст3сп4 Ст3сп5 |

235 (24) |

370 (38) |

25 |

- |

880 (9) |

KCV-20 290 (3)* |

- |

- |

|

4.6 |

5 |

До 60 |

20 |

245 (25) |

410(42) |

25 |

55 |

882 (9) |

- |

143 - 179 |

143 |

|

25 |

450 (46) |

23 |

50 |

882 (9) |

- |

156 - 207 |

179 |

||||

|

5.6 |

6 |

35 |

274 (28) |

530 (54) |

20 |

40 |

490 (5) 440 (4,5)** |

- |

156 - 207 |

149 |

|

|

8.8 |

8 |

До 100 |

35Х |

588 - 735 (60 - 75) |

735 (75) |

14 |

45 |

588 (6) |

- |

235 - 285 |

- |

|

Для гаек |

|||||||||||

|

392 - 539 (40 - 55) |

441 (45) |

15 |

40 |

588 (6) |

- |

- |

187 - 217 |

||||

|

41 |

41 |

До 80 |

10Г2 |

245 (25) |

421 (43) |

22 |

50 |

588 (6) |

294 (3) при температуре от -60 до -70 °С |

197 |

197 |

|

51 |

51 |

До 60 |

09Г2С |

284 (29) |

451 (46) |

21 |

50 |

588 (6) |

167 - 207 |

167 - 207 |

|

|

42 |

42 |

До 80 |

20ХН3А |

637 (65) |

784 (80) |

13 |

42 |

588 (6) |

248 - 293 |

- |

|

|

Для гаек |

|||||||||||

|

588 (60) |

735 (75) |

13 |

42 |

588 (6) |

294 (3) при температуре от -60 до -70 °С |

- |

235 - 277 |

||||

|

52 |

52 |

До 100 |

18Х2Н4МА |

686 (70) |

882 (90) |

12 |

50 |

980 (10) |

- |

269 |

269 |

|

44 |

44 |

До 100 |

38ХН3МФА |

882 - 1072 (90 - 110) |

980 (100) |

11 |

35 |

590 (6) |

- |

277 - 352 |

- |

|

Для гаек |

|||||||||||

|

686 - 853 (70 - 87) |

784 (80) |

15 |

40 |

590 (6) |

- |

- |

241 - 311 |

||||

|

43 |

43 |

До 100 |

30ХМА |

637 - 813 (65 - 83) |

784 (80) |

13 |

42 |

590 (6) |

- |

229 - 283 |

- |

|

Для гаек |

|||||||||||

|

441 - 637 (45 - 65) |

490 (50) |

15 |

40 |

590 (6) |

- |

- |

187 - 241 |

||||

|

48 |

48 |

До 100 |

25X1МФ (ЭИ10) |

666 - 813 (68 - 83) |

784 (80) |

16 |

50 |

590 (6) |

- |

241 - 285 |

- |

|

Для гаек |

|||||||||||

|

490 - 686 (50 - 70) |

588 (60) |

16 |

50 |

590(6) |

- |

- |

197 - 241 |

||||

|

49 |

49 |

До 100 |

20Х1М1Ф1БР (ЭП44) |

666 - 784 (68 - 80) |

784 (80) |

14 |

50 |

590 (6) |

- |

241 - 277 |

- |

|

Для гаек |

|||||||||||

|

490 - 637 (50 - 65) |

588 (60) |

14 |

50 |

590 (6) |

- |

- |

197 - 229 |

||||

|

22 |

22 |

До 100 |

20X13 |

588 - 735 (60 - 75) |

784 (80) |

15 |

45 |

590 (6) |

- |

229 - 285 |

- |

|

Для гаек |

|||||||||||

|

539 - 686 (55 - 70) |

686 (70) |

15 |

50 |

590 (6) |

- |

- |

187 - 269 |

||||

|

23 |

23 |

До 60 |

14Х17Н2 (ЭИ268) |

568 - 715 (58 - 73) |

784 (80) |

14 |

50 |

590 (6) |

294 (3) при -70 °С |

229 - 285 |

229 - 285 |

|

53 |

53 |

До 100 |

07Х16Н6, 07Х16Н6-Ш |

882 (90) |

1078 (110) |

12 |

50 |

68,6 (7) |

- |

340 - 415 |

- |

|

Для гаек |

|||||||||||

|

882 (90) |

1078 (110) |

12 |

50 |

68,6 (7) |

- |

- |

340 - 415 |

||||

|

28 |

28 |

До 100 |

07X16Н4Б 07Х16Н4Б-Ш |

735 - 882 (75 - 90) |

882 (90) |

13 |

50 |

830 (8,5) |

KCV ≥ 3 при -70 °С |

269 - 302 |

- |

|

Для гаек |

|||||||||||

|

686 - 833 (70 - 85) |

833 (85) |

13 |

50 |

830 (8,5) |

590 (6) при -70 °С |

- |

229 - 262 |

||||

|

26 |

26 |

До 100 |

08Х22Н6Т (ЭП53) |

343 (35) |

588 (60) |

25 |

45 |

590 (6) |

- |

200 |

200 |

|

24 |

24 |

До 60 |

07Х21Г7АН5 (ЭП222) |

363 (37) |

686 (70) |

40 |

50 |

1270 (13) |

980 (10) при -196 °С |

Не более 207 |

207 |

|

21 |

21 |

До 100 |

08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 10Х17Н13М3Т 10Х17Н13М2Т |

196 (20) |

490 (50) |

40 |

55 |

- |

1176 (12) при -196 °С |

121 - 179 |

121 - 179 |

|

25 |

25 |

До 60 |

10Х14Г14Н4Т (ЭП711) |

245 (25) |

637 (65) |

35 |

50 |

- |

980 (10) при -196 °С |

Не более 179 |

179 |

|

29 |

29 |

До 100 |

31Х19Н9МВБТ (ЭИ572) |

314 (32) |

588 (60) |

30 |

40 |

590 (6) |

- |

187 |

- |

|

27 |

27 |

До 60 |

45Х14Н14В2М |

314 (32) |

706 (72) |

20 |

35 |

490 (5) |

- |

170 - 270 |

170 - 270 |

|

59 |

59 |

До 100 |

10Х11Н23Т3МР (ЭП33, ЭИ696М) |

686 - 833 (70 - 85) |

980 (100) |

12 |

14 |

490 (5) |

- |

302- - 388 |

- |

|

59К |

59К |

539 (55) |

980 (100) |

25 |

30 |

980 (10) |

588 (8) при -196 °С |

240 |

- |

||

|

58 |

58 |

До 60 |

08Х15Н24В4ТР (ЭП164 ЭИ725А) |

440 (45) |

735 (75) |

18 |

25 |

784 (8) |

- |

229 |

Св. 229 |

|

58К |

58К |

До 60 |

08Х15Н24В4ТР (ЭП164, ЭИ725А) |

490 (50) |

735 (75) |

18 |

35 |

784 (8) |

588 (6) при -196 °С |

229 |

Св. 229 |

|

55 |

55 |

До 100 |

ХН35ВТ (ЭИ612) |

392 - 588 (40 - 60) |

735 (75) |

15 |

25 |

590 (6) |

- |

207 |

207 |

|

56 |

56 |

ХН35ВТ-ВД (ЭИ612-ВД) |

490 (50) |

833 (85) |

18 |

40 |

590 (6) |

- |

207 |

- |

|

|

61 |

61 |

До 100 |

ХН70ВМЮТ (ЭИ765) |

588 (60) |

980 (100) |

20 |

25 |

784 (8) |

- |

270 |

- |

|

34 |

34 |

До 60 |

БрАЖМц 10-3-1,5 |

294 (30) |

637 (65) |

δ10 15 |

25 |

392 (4) |

- |

170 - 200 |

170 - 200 |

|

33 |

33 |

До 100 |

ЛС59-1 |

- |

363 (37) |

δ10 18 |

- |

- |

- |

- |

Св. 75 |

|

* - ударная вязкость для заготовок диаметром от 12 мм до 25 мм включительно. ** - для заготовок диаметром до 100 мм. Примечания: 1 Для крепежных деталей из сталей марок 30ХМА и 25Х1МФ с диаметром более 80 мм допускается снижение предела текучести на 2 кгс⋅м/см2. 2 Если приведенные в таблице 2 механические свойства распространяются на заготовки диаметром до 60 мм, то при увеличении диаметра до 100 мм допускается снижение механических свойств в следующих пределах: - относительное удлинение - на 1 % абсолютного значения; - относительное сужение - на 5 % абсолютного значения; - ударная вязкость - на 0,5 кгс⋅м/см2 при норме менее 8 кгс⋅м /см2; на 1 кгс⋅м /см2 при норме 8 кгс⋅м /см2 и более. 3 Сталь марок 10X11H23T3MP (ЭП33, ЭИ696) и 08Х15Н24В4ТР (ЭП164, ЭИ725А) группы 59К и 58К применяются для криогенных температур. |

|||||||||||

3.14 В зависимости от степени ответственности и условий работы крепежных деталей устанавливается 5 групп качества в соответствии с таблицей 3. Группа качества назначается разработчиком и указывается в чертеже или спецификации на изделие, при этом делается запись на общем виде или в графе «Примечание» в спецификации:

Пример

«Детали позиции ... - по СТ ЦКБА 012-2005».

Таблица 3 - Объем испытаний заготовок крепежных изделий.

|

Группа качества заготовок или готовых изделий |

Условия комплектования партии |

Вид испытаний |

Количество заготовок от |

Сдаточные характеристики |

|

1 |

Заготовки одной марки материала, одной плавки, подвергнутые термической обработке в одной садке |

Определение твердости |

Вся партия |

Предел текучести (σ0,2); сужение поперечного сечения (ψ); ударная вязкость (KCU); твердость |

|

Определение механических свойств |

2 %, но не менее двух заготовок |

|||

|

2 |

Определение твердости |

Вся партия |

Предел текучести (σ0,2); сужение поперечного сечения (ψ); ударная вязкость при отрицательной температуре в соответствии с табл. 2; твердость |

|

|

Определение механических свойств |

2 %, но не менее двух заготовок |

|||

|

3 |

Заготовки одной марки материала, одной плавки, подвергнутые термической обработке по одному режиму |

Определение твердости |

Вся партия |

Твердость |

|

4 |

2 %, но не менее двух заготовок |

|||

|

5 |

- |

Без испытаний |

- |

- |

|

Примечания: 1 Порядок назначения групп качества должен соответствовать приложению Н. 2 При определении механических свойств заготовок группы 1 и 2 следует отбирать заготовки с крайними значениями твердости. 3 При контроле заготовок группы 1 определение ударной вязкости сталей марок 12X18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 10Х14Г4Н4Т, 10Х17Н13М2, 10Х17Н13М2Т не производить, если нет указаний в чертеже. 4 Допускается отбирать 2 изделия или 2 заготовки от партии для определения механических свойств по группам 1, 2 для крепежных изделий с диаметром резьбы до 24 мм. 5 При проведении термообработки заготовок, нарезанных на станках автоматах в размер крепежной детали, за 100 % заготовок принимается то количество исходных (целых) прутков, из которых были нарезаны заготовки. 6 Для плоских шайб устанавливается группа качества 5. 7 Крепежные изделия по ГОСТ 10494, ГОСТ 11447, ГОСТ 10495 должны контролироваться по группе 1. 8 Шпильки и гайки, предназначенные для арматуры на PN > 100 МПа, должны проходить контроль по группе 1 или 2; заготовки крепежных деталей подлежат 100 % контролю УЗК после проведения термообработки. 9 Для сферических шайб устанавливается группа качества 4. Марки материалов и твердость - по ГОСТ 23304. Допускается изготовление сферических шайб из сталей 07X16Н4Б и 07Х16Н4Б-Ш с термообработкой на твердость 269 - 302 НВ. Допускается подкалка сферической поверхности ТВЧ на твердость 40 - 48 HRC. |

||||

3.15 Материал крепежных изделий должен быть термически обработан. Режимы термической обработки приведены в таблице 4.

После проведения термической обработки не допускается производить операции, связанные с изменением механических свойств материала крепежных изделий (ковка, штамповка и др.).

3.16 Сдаточными характеристиками для болтов и шпилек являются механические свойства. Сдаточной характеристикой для гаек - твердость или механические свойства, а для шайб - твердость. Допускается назначать дополнительные сдаточные характеристики, кроме приведенных в таблице 3 (твердость, УЗК, ударную вязкость при температурах ниже 0 °С и др.), что должно быть указано в чертеже или спецификации на изделие.

3.17 Обязательной сдаточной характеристикой для шпилек, работающих при температуре от минус 60 °С и ниже, а также для болтов и шпилек из стали Ст3сп, работающих при температуре ниже 0 °С, является ударная вязкость при отрицательной температуре в соответствии с таблицей 2.

3.18 Основные расчетные крепежные детали арматуры общепромышленного назначения, работающей при давлении ниже 4,0 МПа (40 кгс/см2) и температуре от минус 30 °С до 300 °С следует применять по соответствующем стандартам на размеры с техническими требованиями по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5:

- шпильки и болты классов прочности 5.6, 6.6, 8.8, 05 и групп 21, 22, 23;

- гайки классов прочности 5, 6, 8 и групп 21, 22, 23.

(Измененная редакция, Изм. 5)

3.19 Для нерасчетного крепежа с техническими требованиями по ГОСТ 1759.0,

ГОСТ 1759.4, ГОСТ 1759.5 следует применять изделия классов прочности и групп, указанных в 3.18.

3.20 При изготовлении шпилек и болтов с техническими требованиями по ГОСТ 1759.4, а гаек по ГОСТ 1759.5 рекомендуется применять следующие марки стали:

- шпильки и болты классов прочности 5.6, 6.6 (35); 8.8 (35Х, 40Х);

- гайки 5 (20), 8 (35), 05 (35Х).

Для изготовления крепежный изделий с техническими требованиями по ГОСТ 1759.0 рекомендуется применять следующие марки материалов:

- шпильки, болты и гайки группы 21 - стали 12Х18Н9Т, 12Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T;

- группы 23 - 20X13 и 14Х17Н2.

3.21 При изготовлении крепежных изделий по п. 3.20 на предприятии-изготовителе арматуры твердость заготовок должна соответствовать ГОСТ 1759.4, ГОСТ 1759.5 для классов прочности 5.6, 6.6, 8.8, 5, 8, 05.

Твердость изделий групп 21 и 23 должна соответствовать таблице 2 настоящего стандарта.

3.22 Контроль заготовок следует производить по твердости в объеме группы 3 для основного расчетного крепежа и в объеме группы 4 для нерасчетного крепежа по таблице 3. Качество изделий с резьбой М8 и менее должно обеспечиваться технологией изготовления. На твердость не испытываются.

3.23 При подборе комплектов «шпилька (болт)» - «гайка» твердость шпильки (болта) должна превышать твердость гайки не меньше, чем на 12 НВ.

Допускается подбирать комплект шпилька (болт) - гайка из стали (сплава) с одинаковой твердостью при условии:

- изготовление резьбы накаткой;

- один из элементов подвергается химико-термической обработке;

- на один или оба элемента наносится защитное покрытие.

Допускается подбирать комплект «болт, шпилька-гайка» из заготовок одной категории прочности (наименьший предел текучести) из одной или нескольких марок стали при условии предварительной затяжки шпилек гайкой с высокой твердостью (~HRC > 40) без давления крутящим моментом на 2/3 больше заданного в чертеже. При этом резьбовые пары по твердости не подбираются.

(Измененная редакция, Изм. 4)

Таблица 4 - Режим термической обработки заготовок крепежных деталей

|

Марка материала |

Закалка (З), нормализация (Н) |

Температура, °С |

Шпильки, болты |

Гайки |

|||

|

Температура отпуска, °С |

Твердость, НВ |

Температура отпуска, °С |

Твердость, НВ |

||||

|

Ст3сп4 Ст3сп5 |

В состоянии поставки |

- |

- |

- |

- |

||

|

20 25 |

Шпильки З |

860 - 900, вода |

580 - 620, воздух |

156 - 207 |

- |

- |

|

|

Гайки Н |

890 - 900 |

- |

- |

- |

143 - 179 |

||

|

35 |

Н или З |

850 - 890, воздух или 850 - 890 вода и масло |

600 - 680, воздух |

156 - 207 |

680 - 710, воздух |

Не более 149 |

|

|

35Х |

З |

840 - 870, масло |

500 - 650, масло или вода |

235 - 285 |

500 - 650 масло или вода |

187 - 217 |

|

|

09Г2С |

З |

930 - 940, вода |

610 - 630, воздух |

167 - 207 |

610 - 630, воздух |

167 - 207 |

|

|

10Г2 |

Н |

910 - 930, воздух |

- |

Не менее 197 |

- |

Не более 197 |

|

|

20ХН3А |

З |

820 - 840, масло |

500 - 560, масло |

248 - 293 |

600 - 650, масло |

225 - 277 |

|

|

18Х2Н4МА |

З |

860, воздух или масло |

550, воздух или масло |

Не менее 269 |

- |

- |

|

|

38ХН3МФА |

З |

850 - 880, масло или вода |

600 - 650, воздух |

277 - 352 |

620, воздух |

241 - 311 |

|

|

30ХМА |

З |

870 - 890, вода или масло |

540 - 680, воздух |

229 - 283 |

540 - 680, воздух |

187 - 241 |

|

|

25X1МФ (ЭИ10) |

З |

930 - 960, масло или воздух |

620 - 660, воздух |

241 - 285 |

650 - 710, воздух |

197 - 241 |

|

|

20Х1М1Ф1БР (ЭП44) |

З |

970 - 990, масло |

680 - 720, воздух |

241 - 277 |

700 - 735, воздух |

197 - 229 |

|

|

20X13 |

З |

1000 - 1050, воздух или масло |

650 - 720, воздух |

229 - 285 |

650 - 720, воздух |

187 - 269 |

|

|

14Х17Н2 |

З |

975 - 1040, масло |

650 - 700, воздух |

229 - 285 |

650 - 700, воздух |

229 - 285 |

|

|

07X16Н6, 07Х16Н6-Ш |

З |

980 - 1020, вода или масло |

Старение 350 - 380, воздух |

340 - 415 |

Старения 350 - 380, воздух |

340 - 415 |

|

|

Обработка холодом |

Минус 70 не менее 3 ч, воздух |

||||||

|

07X16Н4Б 07Х16Н4Б-Ш |

З |

1040 - 1060, масло |

640 - 660, воздух |

269 - 302 |

650 - 660, воздух |

229 - 262 |

|

|

08Х22Н6Т (ЭП53) |

З |

950 - 1050, воздух или вода |

- |

Не более 200 |

- |

Не более 200 |

|

|

07Х21Г7АН5 (ЭП222) |

З |

1000 - 1050, вода |

- |

Не более 207 |

- |

Не более 207 |

|

|

08Х18Н10Т 12X18Н9Т 12Х18Н10Т |

З |

1020 - 1100, вода или воздух |

- |

131 - 197 |

- |

131 - 197 |

|

|

10Х17Н13М2Т 10X17H13M3T |

З |

1050 - 1100, вода или воздух |

- |

Не более 200 |

- |

Не более 200 |

|

|

10Х14Г14Н4Т (ЭИ711) |

З |

1000 - 1080 |

- |

Не более 179 |

- |

Не более 179 |

|

|

31Х19Н9МВБТ (ЭИ572) |

З |

1140 - 1180, вода |

Старение 750 - 800, 15 ч, воздух |

Не менее 187 |

- |

- |

|

|

45Х14Н14В2М (ЭИ69) |

З |

1090 - 1100, вода |

Старение 730 - 770, воздух |

170 - 270 |

Старение 730 - 770, воздух |

170 - 270 |

|

|

10X11H23T3MP (ЭИ696М, ЭП33) |

З |

1000 - 1050, воздух |

Режим 1 Старение 700, 3 ч, воздух |

Не менее 240 |

- |

- |

|

|

- |

- |

Режим 2 Старение 780 ± 10, 16 ч. + 650 ±10, 16 ч. |

302 - 388 |

- |

- |

||

|

ХН35ВТ(ЭИ612) ХН35ВТ-ВД(ЭИ612-ВД) |

З |

1080 - 1100, 1 - 1,5 ч, вода |

Старение 850 - 900, 10 ч + 700 ± 10, 10 - 50 ч |

Не менее 207 |

Старение 850 - 900,10 ч + 700 ± 10, 10-50 ч |

Не менее 207 |

|

|

08Х15Н24В4ТР (ЭП164, ЭИ725А) |

- |

- |

Режим 1 Старение 700 - 750, 16 ч, воздух |

Не менее 229 |

Режим 1 |

Не менее 229 |

|

|

З |

Режим 2 |

Не менее 229 |

Режим 2 |

Не менее 229 |

|||

|

1130 - 1150, 2 ч, воздух |

Старение 730 - 750, 16 ч, воздух |

||||||

|

ХН70ВМЮТ |

З |

1140 - 1160, 3 ч, масло |

Старение 780 - 820, 24 ч, воздух |

270 - 320 |

- |

- |

|

|

БрАЖМц 10-3-1,5 |

З |

840 - 860, 10 % раствор хлористого натрия |

560 - 580, воздух |

170-200 |

560 - 580, воздух |

170 - 200 |

|

|

ЛС59-1 |

- |

- |

- |

- |

В поставке по ГОСТ 2060 |

||

|

Примечания: 1 Заготовки для крепежных изделий из сталей марок 10X11H23T3MP (ЭП33) и 08Х15Н24В4ТР, предназначенных для криогенных температур подвергать термообработке по режиму 1. 2 Режимы отпуска являются рекомендуемыми и могут уточняться по температуре и длительности, за исключением: - для стали 14Х17Н2 температура отпуска не должна быть выше 700 °С, а для 07Х16Н4Б (07Х16Н4Б-Ш) - 660 °С; - для шпилек из стали 38ХН3МФА температура отпуска не должна быть выше 650 °С, при этом допускается превышение σ0,2 и σв при удовлетворительных пластических свойствах и ударной вязкости. |

|||||||

(Измененная редакция, Изм. 5)

3.24 Предприятие-изготовитель крепежных изделий может производить замену марок материала другими марками, указанными в таблице 5, механические свойства которых не ниже указанных в таблице 2, без внесения изменений в чертежи и оформления разрешающих документов (для крепежных изделий арматуры МО РФ оформление разрешающих документов обязательно).

3.25 Крепежные изделия могут изготавливаться с одним из видов покрытий по таблице 6 или без покрытий.

Общие требования к поверхности крепежа перед покрытием и к самому покрытию должны соответствовать ГОСТ 9.301.

Таблица 5 - Заменители марок материалов крепежных изделий

|

Марка основного материала |

Марка заменителя |

|

20, 25 |

35, 30Х, 35Х, 40Х |

|

35 |

30Х, 35Х, 40Х |

|

35Х |

40Х, 30ХМА, 25Х1МФ (ЭИ10) |

|

30ХМА |

35ХМ, 25Х1МФ (ЭИ10), 20Х1М1Ф1БР (ЭП44) |

|

10Г2 |

20ХН3А, 09Г2С |

|

20ХН3А |

18Х2Н4МА |

|

25X1МФ (ЭИ10) |

20Х1М1Ф1БР (ЭП44) |

|

14Х17Н2 |

07X16Н4Б, 07Х16Н4Б-Ш |

|

07Х21Г7АН5 (ЭП222) |

08Х15Н24В4ТР (ЭП164), 10Х11Н23Т3МР(ЭП33) |

|

12Х18Н9Т |

08Х18Н10Т, 12Х18Н10Т |

|

45Х14Н14В2М (ЭИ69) |

10X11H23T3MP (ЭП33), 08Х15Н24В4ТР (ЭП164) |

|

ХН35ВТ (ЭИ612) |

ХН35ВТ-ВД (ЭИ612-ВД) |

|

ЛС59-1 |

БрАЖМц 10-3-1,5 |

Таблица 6 - Виды покрытий крепежных изделий

|

Металл крепежного изделия |

Назначение покрытия |

Вид покрытия |

Обозначение |

Минимальна я толщина покрытия, мкм1) |

Температура применения, °С |

|

|

по ГОСТ 9.306 |

по ГОСТ 1759.0 |

|||||

|

Сталь углеродистая и среднелегированная |

Защитное |

Цинковое |

Ц |

09 |

3 - 12 |

До 704) - электрохимически, до 2005) - механически |

|

Цинковое, хроматированное |

Ц.хр |

01 |

3 - 12 |

|||

|

Фосфатное, пропитанное маслом |

Хим. Фос. прм |

06 |

- |

500 |

||

|

Окисное, пропитанное маслом |

Хим. Оке. прм |

05 |

- |

До 100 |

||

|

Многослойное медь-никель-хром |

М.Н.Х. |

04 |

3 - 12 |

400 |

||

|

Защитное под пайку |

Оловянное |

О |

07 |

3 - 12 |

200 |

|

|

Сталь коррозионно-стойкая |

Для улучшения свинчиваемости |

Никелевое |

Н |

13 |

3 - 12 |

650 |

|

Медное |

М |

08 |

3 |

300 |

||

|

Хромовое молочное2) |

Хмол. |

- |

6 - 9 |

400 |

||

|

Для повышения износостойкости |

Хромовое твердое3) |

Хтв. |

- |

6 - 9 |

400 |

|

|

1)Минимальная толщина покрытия от шага резьбы - ГОСТ 9.303. 2)Твердость покрытия составляет ~450 HV. 3)Твердость покрытия - 750 - 1100 HV по ГОСТ 9.303. 4)Для защиты в жидких средах. 5)Для защиты в воздушной среде. Примечание - Допускается применять другие виды покрытий - ГОСТ 9.303. |

||||||

3.26 Крепежные детали должны иметь метрическую резьбу по ГОСТ 24705, выполненную нарезкой или накаткой.

При подготовке стержня под накатку резьбы допускается гладкая конусная часть между концом сбега и безрезьбовой частью стержня длиной не более двух шагов резьбы.

3.27 Изготовление резьбы накаткой не допускается в следующих случаях:

- на крепеже арматуры в сероводородном исполнении с парциальным давлением H2S ≥ 0,34 кПа;

- на крепеже, работающем в контакте с коррозионно-активной средой;

- на крепеже из сталей (сплавов) аустенитного класса, работающем при температуре более 500 °С: 12Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T, 08Х18Н10Т, 12Х18Н9Т, 31Х19Н9МВБТ, 45Х14Н14В2М, 08Х15Н24В4ТР, 10X11H23T3MP, ХН35ВТ, ХН35ВТ-ВД, ХН70ВМЮТ.

3.28 Размеры сбегов резьбы и недорезов резьбы - по ГОСТ 10549, фасок для деталей с диаметром резьбы до 24 мм - ширина фаски в пределах 0,7 - 2 шага резьбы.

При применении метода накатки разрешается изготовлять резьбу без концевой фаски, при этом не допускается вогнутость (лунка) опорных поверхностей значением более половины допуска на высоту головки или высоту гайки, но не более 1,5 шага резьбы.

3.29 Кривизна стержней шпилек болтов не должна превышать 0,2 мм.

3.30 Не допускаются рванины и выкрашивания ниток резьбы крепежных изделий с диаметром резьбы до 48 мм превышающие нормы, установленные ГОСТ 1759.0, ГОСТ 1759.2, ГОСТ 1759.3; для болтов и гаек с диаметром резьбы свыше 48 мм превышающие нормы, установленные ГОСТ 18126.

Не допускаются вмятины на резьбе, препятствующие ввинчиванию проходного калибра.

3.31 Обработанная поверхность готовых изделий не должна иметь трещин, надрывов, закатов, рванин и несмываемой ржавчины.

3.32 На нерезьбовой обработанной поверхности крепежных изделий при визуальном осмотре не допускаются раскатанные пузыри (волосовины) превышающие нормы, приведены в таблице 4 ГОСТ 20700.

Контролю на волосовины путем визуального осмотра следует подвергать готовые крепежные изделия. На резьбовой поверхности волосовины не допускаются.

3.33 В процессе изготовления шпилек для арматуры с PN > 100 МПа поверхности, окончательно подготовленные для нанесения резьбы, должны быть подвергнуты контролю методом магнитной или цветной дефектоскопии на отсутствие трещин.

3.34 Для болтов, шпилек и гаек из стали марки 38ХН3МФА с пределом текучести от 882 МПа до 1078 МПа (90 - 110 кгс/мм2) следует делать закругление впадины резьбы.

3.35 Допускается изготовление шпилек с центровым отверстием по ГОСТ 14034.

3.36 Контроль обезуглероженного слоя производится только для шпилек (болтов), изготовленных из углеродистых и легированных сталей перлитного класса методом накатки резьбы на калиброванные заготовки. Обезуглероженный слой не допускается. Если крепеж изготавливается обработкой резанием (со снятием металла с поверхности заготовок) или химико-термической обработкой контроль обезуглероженного слоя не требуется.

(Измененная редакция, Изм. 1).

3.37 В резьбовом соединении выступающая часть резьбы болта, шпильки должна составлять не менее полутора витков.

Уменьшение наружной выступающей части резьбы шпильки, болта с номинальным диаметром резьбы до 48 мм допускается, если гайка изготавливается по ГОСТ 9064 - и одновременно обеспечивается несущая длина резьбы по ГОСТ 1759.5.

Рекомендуется для повышения циклической прочности резьбового соединения под опорной поверхностью гайки предусматривать не менее 2-х витков резьбы шпильки.

3.38 Ультразвуковой контроль заготовок производится после окончательной термической обработки. Нормы разбраковки - по ГОСТ 23304.

3.39 Механические свойства материалов при высоких температурах приведены в приложении А.

3.40 Пределы длительной прочности и ползучести приведены в приложениях Б и В.

Номинальные допустимые напряжения для крепежных изделий трубопроводной арматуры с расчетной температурой выше Т1 (температура начала интенсивной ползучести) рассчитываются по σ0,2, σв, σд.п., σпол..

Температура Т1:

- для углеродистых сталей - 380 °С;

- для низколегированных, кремнемарганцевых и легированных сталей по ГОСТ 4543 - 420 °С;

- для высокохромистых (20X13, 14Х17Н2, 07Х16Н4Б) - 350 °С;

- для теплоустойчивых сталей (30ХМА, 25Х1МФ, 20Х1М1Ф1БР) - 450 °С;

- для сталей аустенитного класса и жаропрочных сплавов - 525 °С.

3.41 Релаксационная стойкость сталей приведена в приложении Г.

3.42 Физические свойства материалов приведены в приложениях Д, Е, Ж, И.

3.43 Аналоги зарубежных сталей приведены в приложении К.

3.44 Контроль качества крепежных деталей для арматуры ВМФ, приравненной к 1 и 2 классам арматуры АС, приведен в приложении М.

3.45 Объем контроля заготовок крепежных деталей в зависимости от назначения арматуры приведен в приложении Н.

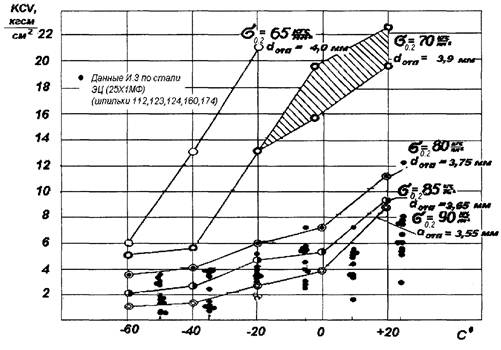

3.46 График зависимости ударной вязкости стали 25X1МФ (на образцах типа II по ГОСТ 9454) от предела текучести при отрицательных температурах приведен приложении П.

3.47 Предел текучести при повышенных температурах приведен в приложении Р.

3.48 Примеры маркировки приведены в приложении С.

4 Правила приемки

4.1 Крепежные изделия предъявляются к приемке партиями.

Партия должна состоять из изделий одного типоразмера, изготовленных из одной партии заготовок и с покрытием одного типа.

4.2 Объем испытаний, условия комплектования партии заготовок и сдаточные характеристики для каждой партии крепежных изделий определяются группой качества крепежа в соответствии с таблицей 3 и 3.21.

На волосовины следует контролировать всю партию расчетных крепежных изделий.

4.3 Контролю механических свойств следует подвергать заготовки после термической обработки.

При длине заготовок свыше 600 мм твердость должна определяться на обоих концах, разница в значениях твердости на одной заготовке не должна превышать 20 НВ.

4.4 Метод отбора проб - по ГОСТ 7564. Количество образцов, отбираемых от каждой контролируемой заготовки, должно быть:

- на растяжение - один;

- на ударную вязкость - три.

Примечание - Если размер заготовок недостаточен для изготовления требуемого количества образцов, то количество отбираемых заготовок следует увеличить до необходимого.

4.5 При неудовлетворительных результатах испытания хотя бы одного образца повторному испытанию подвергают удвоенное количество образцов, отобранных от тех же заготовок или от других заготовок с той же твердостью.

Повторные испытания следует производить по показателям, по которым получены неудовлетворительные результаты.

При неудовлетворительных результатах повторных испытаний вся партия подлежит повторной термической обработке и испытаниям.

Количество повторных термообработок не должно превышать двух, при этом дополнительный отпуск заготовок не считается повторной термической обработкой.

При неудовлетворительных результатах испытаний после повторной термообработки вся партия заготовок бракуется.

В случае изготовления крепежных изделий общепромышленного назначения, по усмотрению предприятия-изготовителя, крепежные изделия могут быть переработаны, пересортированы и предъявлены контролю как новая партия.

4.6 Готовые крепежные изделия следует подвергать наружному осмотру, проверке размеров и качества изготовления резьбы, проверке общих размеров изделия, проверке маркировки. Объем контроля общего вида и размеров - по ГОСТ 17769.

5 Методы испытаний

5.1 Испытание заготовок на твердость - по ГОСТ 9012.

5.2 Испытание на растяжение образцов - по ГОСТ 1497.

5.3 Испытание на ударный изгиб - по ГОСТ 9454, ГОСТ 22848.

Заготовки крепежных изделий с резьбой менее M16 испытанию на ударный изгиб не подвергаются.

5.4 Определение глубины обезуглероженного слоя производится по микроструктуре в соответствии с ГОСТ 1763.

5.5 Контроль качества покрытий - по ГОСТ 9.301.

5.6 Контроль магнитной дефектоскопией - по ГОСТ 21105, уровень чувствительности не ниже Б.

5.7 Контроль капиллярной дефектоскопией - по методике РБ-090-14. (Измененная редакция, Изм. 6)

5.8 Ультразвуковой контроль - по ГОСТ 24507, для групп 2а и 3а изделий ВМФ - по ПНАЭ Г-7-014.

5.9 Остальные методы контроля изделий с диаметром резьбы до М48 - по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5, с диаметром резьбы более 48 - по ГОСТ 18126.

5.10 Наружный осмотр готовых изделий на отсутствие дефектов следует проводить визуально, без применения увеличительных приборов.

6 Маркировка, упаковка, транспортирование и хранение

6.1 Крепежные нерасчетные изделия и расчетные крепежные изделия по 3.18 следует маркировать в соответствии с ГОСТ 1759 с учетом 6.3, 6.4 настоящего стандарта.

6.2 Крепежные изделия арматуры ВМФ, а также крепежные изделия, изготавливаемые по чертежам в соответствии с 3.1 а, б, в, г, маркируются обозначением класса прочности или условным обозначением группы прочности по таблице 2, номером маршрутно-контрольной карты, годом изготовления (две последние цифры) и клеймом ОТК. Для крепежных изделий размером до M16, включительно, допускается маркировку наносить на бирке.

Примеры маркировки приведены в приложении С (рисунок С.1).

6.3 Крепежные изделия (кроме арматуры по 6.2) маркируются обозначением класса прочности или условным обозначением группы прочности по таблице 2 и клеймом ОТК Для крепежных изделий размером до М24, включительно, допускается маркировку наносить на бирке.

Примеры маркировки приведены в приложении С (рисунок С.2).

6.4 Размеры знаков маркировки устанавливает предприятие-изготовитель. Знаки маркировки должны быть четкими, хорошо видными невооруженным глазом.

Маркировочные знаки следует наносить на головку болта, на торец гаечного конца шпильки и боковую поверхность гайки.

Примечание - При условии изготовления арматуры и крепежных изделий к ней на одном предприятии, клеймо предприятия-изготовителя на крепежные изделия не ставится.

6.5 При маркировке крепежных изделий, изготовленных из материалов-заменителей по по таблице 5, следует указывать класс прочности или условное обозначение группы основного материала.

6.6 Общие технические требования к упаковке, временной противокоррозионной защите - по ГОСТ 18160, ГОСТ 9.014.

6.7 Хранение крепежных изделий для арматуры МО РФ для всех климатических зон должно производиться в соответствии с требованиями технических условий на конкретный вид арматуры.

6.8 Партия крепежных изделий должна сопровождаться документом, удостоверяющим соответствие их требованиям настоящего стандарта.

В документе следует указать:

- наименование предприятия-изготовителя;

- тип и размер деталей;

- количество деталей;

- марку материала и способ выплавки;

- класс прочности или условное обозначение группы;

- группу качества;

- вид покрытия;

- результаты проведенных испытаний;

- номер настоящего стандарта;

- заключение ОТК.

7 Оформление документации

7.1 Все расчетные крепежные изделия, изготовляемые по 3.18 должны записываться в спецификации следующим образом:

- В графе «Наименование», наряду с размерами и ссылкой на стандарт и размеры, следует указывать обозначение класса прочности или условное обозначение группы материала по таблице 2 и группу качества по таблице 3.

Для условного обозначения группы 2 указывается также марка материала. При необходимости указывается покрытие.

Примеры

1 Шпилька М16-6g×120.55.1 ГОСТ 22034 - шпилька по ГОСТ 22034 диаметром резьбы d = 16 мм, с крупным шагом Р = 2 мм, с полем допуска 6g, длиной 1 = 120 мм, с условным обозначением материала 55 (сплав ХН35ВТ), группы качества 1, без покрытия;

2 Гайка АМ12.43.3.019 ГОСТ 9064 - гайка по ГОСТ 9064 типа А, диаметром резьбы 12 мм, с условным обозначением материала 43 (сталь 30 ХМА), группы качества 3, с цинковым покрытием 01, толщиной 9 мкм;

3 «Детали позиций ... - по СТ ЦКБА 012-2005» - запись на общем виде в разделе «Технические требования».

7.2 Расчетные крепежные изделия, изготавливаемые по 3.20, 3.21 настоящего стандарта, следует записывать в спецификации следующим образом: в графе «Наименование» наряду с размерами и ссылкой на стандарт и размеры, следует указать класс прочности или условное обозначение группы по ГОСТ 1759.0, ГОСТ 1759.4 или ГОСТ 1759.5, при необходимости указать покрытие.

В графе примечание следует указать твердость по ГОСТ 1759.4 или ГОСТ 1759.5, а для групп прочности 21 и 23 по ГОСТ 1759.0 указывается твердость по таблице 3 и марка стали.

Примеры

1 «Шпилька М16×2-6g×120.56.019 ГОСТ 22032», в графе «Примечание»:

«НВ 147 - 238» - шпилька по ГОСТ 22032 диаметром резьбы d = 16 мм, с мелким шагом резьбы Р = 1,5 с полем допуска 6g, длиной 120 мм, класса прочности 5.6 с цинковым покрытием толщиной 9 мкм:

2 «Гайка М12-7Н.23.14Х17Н2 ГОСТ 5915», в графе «Примечание»: «НВ 229 - 285» - гайка по ГОСТ 5915 диаметром резьбы 12 мм, с полем допуска 7Н, группа прочности 23.

7.3 Покупные крепежные изделия по п. 3.17, 3.18 настоящего стандарта следует записывать в спецификации следующим образом: в графе «Наименование» указывать размеры и ссылку на стандарт, на размеры, класс прочности или условное обозначение группы по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5, при необходимости - покрытие. Для групп прочности 21 и 23 указывать марку стали.

Пример

«Винт A.M8-6g×50.8.8 ГОСТ 17474» - винт по ГОСТ 17474 класса точности А, с диаметром резьбы 8 мм, с полем допуска резьбы 6g, длиной 50 мм, категории прочности 8.8.

7.4 Крепежные изделия по ГОСТ 11447, ГОСТ 10494, ГОСТ 10495.

На поле чертежа указывается группа качества 1 по СТ ЦКБА 012-2005 и механические свойства по указанным стандартам.

Пример

«Шпилька из стали 25Х1МФ по ГОСТ 11447

- Гр 1 σ0,2 667 - 784 (68 - 80) МПа (кгс/мм2),

σв 785 (80) МПа (кгс/мм2), δs ≥ 16 %, KCU ≥ 58/8 (6) кДж/м2 (кгс м/см2),

НВ 248 - 293 СТ ЦКБА 012-2005;

- Остальные технические требования по ГОСТ 11447».

Приложение А

(справочное)

Таблица А.1 - Механические свойства материалов при высоких температурах

|

Марка материала |

Диаметр заготовки (детали), мм |

σв, σ0,2 Мпа (кгс/мм2) |

Температура, °С |

||||||||||||

|

20 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

|||

|

Ст3сп5, Ст3сп4 [1] |

До 80 |

σ0,2 σв |

245 (25) 373 (38) |

235 (24) 363 (37) |

235 (24) 353 (36) |

235 (24) 353 (36) |

235 (24) 343 (35) |

206 (21) 323 (33) |

186(19) 284 (29) |

- |

- |

- |

- |

- |

- |

|

До 100 |

σ0,2 σв |

206(21) 373 (38) |

196(20) 363 (37) |

196(20) 363 (37) |

196(20) 353 (36) |

196(20) 343 (35) |

177 (18) 323 (33) |

157(16) 284 (29) |

- |

- |

- |

- |

- |

|

|

|

20 [1] |

До 100 |

σ0,2 σв |

(25) 402 (41) |

(24) 392 (40) |

(24) 392 (40) |

(24) 392 (40) |

(23) 373 (38) |

(23) 373 (38) |

(20) 363 (37) |

(18) 353 (36) |

- |

- |

- |

- |

- |

|

25 [1] |

До 100 |

σ0,2 σв |

245 (25) 470 (48) |

235 (24) 461 (47) |

226 (23) 461 (47) |

206 (21) 451 (46) |

196 (20) 441 (45) |

167 (17) 441 (45) |

157 (16) 441 (45) |

118 (12) 412 (42) |

- |

- |

- |

- |

- |

|

35 [1] |

До 100 |

σ0,2 σв |

275 (28) 530 (54) |

265 (27) 530 (54) |

265 (27) 530 (54) |

265 (27) 530 (54) |

245 (25) 530 (54) |

225 (23) 519 (53) |

216 (22) 510 (52) |

196 (20) 441 (45) |

- |

- |

- |

- |

- |

|

35Х [1] |

До 100 |

σ0,2 σв |

590 (60) 736 (75) |

579 (59) 726 (74) |

569 (58) 726 (74) |

549 (56) 706 (72) |

520 (53) 706 (72) |

520 (53) 706 (72) |

491 (50) 706 (72) |

471 (48) 628 (64) |

461 (47) 510 (52) |

392 (40) 510 (52) |

333 (34) 383 (39) |

- |

- |

|

10Г2 |

До 80 |

σ0,2 σв |

270 440 |

- |

240 385 |

231 430 |

222 439 |

218 444 |

201 445 |

185 441 |

174 (375 °С) 425 (375 °С) |

156 (410 °С) |

- |

- |

- |

|

09Г2С |

До 60 |

σ0,2 σв |

245 (25) 432 (44) |

235 (24) 432 (44) |

235 (24) 432 (44) |

226 (23) 432 (44) |

216 (22) 432 (44) |

216 (22) 432 (44) |

196 (20) 432 (44) |

177 (18) 432 (44) |

157 (16) 432 (44) |

157 (16) 392 (40) |

- |

- |

- |

|

18Х2Н4МА[1] |

До 100 |

σ0,2 σв |

1089 1236 |

- |

- |

- |

1059 1887 |

- |

1049 1196 |

- |

961 1059 |

- |

814 883 |

706 755 |

- |

|

38XH3M ФА [1] |

До 100 |

σ0,2 σв |

785 (80) 883 (90) |

785 (80) 883 (90) |

746 (76) 844 (86) |

726 (74) 824 (84) |

716 (73) 814 (83) |

697 (71) 785 (80) |

677 (69) 785 (80) |

638 (165) 746 (76) |

- |

- |

- |

- |

- |

|

σ0,2 σв |

640 (65) 687 (70) |

640 (65) 687 (70) |

615(63) 657 (67) |

583 (59) 628 (64) |

583 (59) 628 (64) |

562 (57) 608 (62) |

555 (56) 598 (61) |

476 (48) 579 (59) |

- |

- |

|

- |

- |

||

|

30ХМА [1] |

До 100 |

σ0,2 σв |

640 (65) 785 (80) |

617(63) 775 (79) |

608 (62) 755 (76) |

568 (58) 706 (72) |

529 (54) 697 (71) |

480 (49) 687 (70) |

461 (47) 687 (70) |

441 (45) 687 (70) |

441 (45) 669 (68) |

412 (42) 598 (61) |

382 (39) 530 (54) |

- |

- |

|

σ0,2 σв |

440 (45) 491 (50) |

425 (43) 482 (49) |

415 (42) 474 (48) |

390 (40) 467 (47) |

365 (37) 443 (45) |

345 (35) 435 (44) |

323 (33) 428 (43,5) |

294 (30) 428 (43,5) |

275 (28) 429 (43) |

265 (27) 374 (38) |

255 (26) 333 (34) |

- |

- |

||

|

25Х1МФ [1] (ЭИ 10) |

До 100 |

σ0,2 σв |

670 (68) 785 (80) |

638 (65) 775 (79) |

638 (65) 775 (79) |

628 (63) 765 (78) |

608 (62) 765 (78) |

589 (60) 755 (77) |

559 (57) 725 (74) |

520 (53) 695 (71) |

490 (50) 645(66) |

452 (46) 589 (60) |

402 (41) 529 (54) |

- |

|

|

σ0,2 σв |

490 (50) 589 (60) |

471 (48) 579 (59) |

461 (47) 549 (56) |

432 (44) 540 (55) |

432 (44) 540 (55) |

412 (42) 510 (52) |

402 (41) 510 (52) |

343 (35) 481 (49) |

343 (35) 471 (48) |

323 (33) 461 (47) |

323 (33) 412 (42) |

- |

- |

||

|

20Х1М1Ф1БР [1] |

До 100 |

σ0,2 σв |

670 (68) 785 (80) |

670 (68) 775 (79) |

657 (67) 765 (78) |

647 (66) 755 (77) |

627 (64) 746 (76) |

598 (61) 736 (75) |

568 (58) 726 (74) |

519 (53) 716 (73) |

510 (52) 697 (71) |

490 (50) 647 (66) |

470 (48) 598 (61) |

- |

- |

|

20X13 [1] |

До 100 |

σ0,2 σв |

590 (60) 785 (80) |

559 (57) 755 (77) |

549 (56) 735(75) |

520 (53) 716 (73) |

520 (53) 687 (70) |

481 (49) 667 (68) |

471 (48) 638 (65) |

- |

- |

- |

- |

- |

- |

|

14X17H2 [3] (ЭИ268) |

До 60 |

σ0,2 σв |

(58) (80) |

- |

- |

- |

- |

- |

- |

(56) (70) |

- |

- |

- |

- |

- |

|

07X16Н4Б [1] 07Х16Н4Б-Ш |

До 100 |

σ0,2 σв |

735 (75) 882 (90) |

735 (75) 880 (89,7) |

720 (74) 850 (87) |

710 (73) 830 (85) |

700 (71) 770 (79) |

680 (69) 760 (78) |

670 (68) 730 (75) |

650 (66) 720 (74) |

- |

- |

- |

- |

- |

|

08X22H6T [2] (ЭП53) |

До 100 |

σ0,2 σв |

350 600 |

- |

300 583 |

290 550 |

283 515 |

250 503 |

240 500 |

- |

- |

- |

- |

- |

- |

|

07X21Г7АН5* (ЭП222) |

До 60 |

σ0,2 σв |

365 687 |

- |

275 687 |

- |

275 607 |

- |

225 577 |

- |

215 527 |

- |

195 457 |

- |

- |

|

10Х14Г14Н4Т [4] |

До 60 |

σ0,2 σв |

(25) (65) |

- |

(20) (49) |

- |

(18) (42) |

- |

(15) (41) |

- |

(15) (41) |

- |

(14) (39) |

- |

- |

|

12X18H9T, 12X18H10 08X18H10T [1] |

До 100 |

σ0,2 σв |

196 (20) 491 (50) |

191 (19,5) 480 (49) |

189 (19,3) 461 (47) |

186 (19) 436 (44,6) |

181 (18,6) 417 (42,5) |

176 (18) 397 (40,5) |

172 (17,5) 377 (38,5) |

167 (17) 353 (36) |

162 (16,5) 328 (33,5) |

157 (16) 314 (32) |

152 (15.5) 289 (29,5) |

150 (15,3) 270 (27,5) |

147 (15) 250 (25,5) |

|

10X17H13M2T, (ЭИ448) 10X17H13M3T [1] (ЭИ432) |

До 100 |

σ0,2 σв |

196 (20) 510 (52) |

186 (19) 491 (50) |

186 (19) 432 (44) |

186 (19) 412 (42) |

177 (18) 392 (40) |

177 (18) 392 (40) |

177 (18) 353 (36) |

177 (18) 353 (36) |

147 (15) 333 (34) |

147 (15) 333 (34) |

118 (12) 323 (33) |

118 (12) 309 (31) |

108 (11) 255 (26) |

|

31Х19Н9МВБТ [1] (ЭИ572) |

До 100 |

σ0,2 σв |

315 (32) 589 (60) |

314 (32) 589 (60) |

314 (32) 569 (58) |

314 (32) 549 (56) |

314 (32) 530 (54) |

314 (32) 510 (52) |

314(32) 491 (50) |

294 (30) 471 (48) |

284 (29) 441 (45) |

275 (28) 441 (45) |

275 (28) 412 (42) |

265 (27) 392 (40) |

196 (20) |

|

45Х14Н14В2М [1] (ЭИ69) |

До 60 |

σ0,2 σв |

314 (32) 706 (72) |

294 (30) 667 (68) |

294 (30) 638 (65) |

294 (30) 608 (62) |

294 (30) 598 (61) |

275 (28) 589 (60) |

265 (27) 569 (58) |

245 (25) 549 (56) |

245 (25) 549 (56) |

235 (24) 540 (55) |

226 (23) 530 (54) |

216 (22) 520 (53) |

- |

|

ХН35ВТ [1] (ЭИ612) |

До 100 |

σ0,2 σв |

395 (40) 736 (75) |

395 (40) 716 (73) |

373 (38) 686 (70) |

363 (37) 676 (69) |

353 (36) 666 (68) |

353 (36) 657 (67) |

353 (36) 657 (67) |

353 (36) 647 (66) |

353 (36) 638 (65) |

353 (36) 617 (63) |

353 (36) 598 (61) |

343 (35) 568 (58) |

333 (34) 539 (55) |

|

ХН35ВТ-ВД [1] (ЭИ612-ВД) |

До 100 |

σ0,2 σв |

491 (50) 834 (85) |

491 (50) 814 (83) |

461 (47) 804 (82) |

451 (46) 785 (80) |

441 (45) 785 (80) |

441 (45) 765 (78) |

441 (45) 755 (77) |

441 (45) 746 (76) |

441 (45) 736 (75) |

441 (45) 736 (75) |

441 (45) 736 (75) |

441 (45) 706 (72) |

412 (42) 667 (68) |

|

* - данные НПФ ЦКБА. |

|||||||||||||||

(Измененная редакция, Изм. 5)

Приложение Б

(справочное)

Таблица Б.1 - Пределы длительной прочности, МПа (кгс/мм2)

|

Марка материала |

Температура, °С |

Пределы длительной прочности за время, ч, МПа (кгс/мм2) |

||||

|

3⋅103 |

104 |

3⋅104 |

105 |

2⋅105 |

||

|

20 [5] |

450 |

- |

123 (12,3) |

- |

80 (8,0) |

- |

|

40 [5] |

400 450 |

- |

(25) (14) |

- |

(19) (9,7) |

- |

|

09Г2С [1] |

400 450 |

192 (19,6) 115 (11,7) |

170 (17,3) 95,8 (9,8) |

149 (15,2) 80,4 (8,2) |

128 (13,1) 65 (6,63) |

116 (11,8) 57 (5,82) |

|

30ХМА [5] |

425 450 475 500 525 |

- |

340 (34) 300 (30) 250 (25) 200 (20) 150 (15) |

- |

290 (29) 230 (23) 190 (19) 150 (15) 100 (10) |

- |

|

25Х1МФ [6] |

425 450 500 550 |

- |

550 (55) 460 (46) 260 (26) 100 (10) |

- |

450 (45) 370 (37) 170 (17) 60 (6) |

- |

|

20Х1М1Ф1БР [6] |

450 500 525 550 565 580 |

- |

490 (49) 350 (35) 310 (31) 275 (27,5) 260 (26) 240 (24) |

- |

400 (40) 300 (30) 265 (26,5) 235 (23,5) 220 (22) 200 (20) |

- |

|

20X13 [6] |

425 450 |

- |

320 (32) 295 (29,5) |

- |

270 (27) 260 (26) |

- |

|

12Х18Н10Т, 12Х18Н9Т [1] |

400 450 500 550 600 |

279 (28,5) 279 (28,5) 213 (21,8) 176 (18) 140 (14,3) |

279 (28,5) 279 (28,5) 191 (19,5) 151 (15,4) 118 (12) |

279 (28,5) 279 (28,5) 169 (17,3) 128 (13,1) 95 (9,8) |

279 (28,5) 250 (25,5) 147 (15) 112 (11,4) 81 (8,3) |

279 (28,5) 236 (24) 140 (14,3) 103 (10,5) 73 (7,4) |

|

08Х18Н10Т [1] |

500 550 600 |

213 (21,7) 156 (15,9) 106,5 (10,8) |

191,2 (19,5) 133,5 (13,6) 87,7 (8,9) |

182,2 (18,6) 108 (11) 73,5 (7,5) |

150,7 (15,4) 90 (9,2) 69,7 (7,1) |

139,5 (14,2) 81 (8,2) 62,2 (6,3) |

|

10Х17Н13М2Т, 10X17H13M3T [1] |

550 600 |

121 (12,3) 100 (10,1) |

110 (11,2) 84 (8,6) |

97 (9,9) 73,5 (7,5) |

88 (9,0) 62 (6,2) |

80 (8,2) 58 (5,9) |

|

10Х14Г14Н4Т [4] |

600 |

180** |

- |

- |

- |

- |

|

31Х19Н9МВБТ [6] |

560 580 600 650 |

- |

(30) (23,5 - 27) (23,5 - 27) (18 - 21) |

- |

(26) (20 - 24) (20 - 24) (15 - 17) |

- |

|

45Х14Н14В2М [5] |

600 650 |

- |

(18) (8) |

- |

(8) (4) |

- |

|

10X11Н22Т3МР [6] |

500 580 600 700 |

- |

(50)* (32,5)* (32,5)* (15) |

- |

(47,5) (31) (31) - |

- |

|

ХН35ВТ [1] |

400 450 500 550 600 650 |

472 (48,2) 465 (47,5) 350(35,8) 304 (30,7) 229 (23,4) - |

472 (48,2) 447 (45,6) 329 (33,6) 272 (27,7) 215(21,9) (20) |

472 (48,2) 415 (42,3) 301 (30,7) 243 (24,8) 183(18,6) - |

458 (46,7) 401 (40,9) 250 (25,6) 222 (22,6) 158 (16,1) (16) |

429 (43,8) 386 (39,4) 236 (24,1) 207 (21,2) 143 (14,6) - |

|

ХН70ВМЮТ [5] |

650 700 750 800 |

1000 ч. |

2000 ч. |

5000 ч. |

10000 ч. |

20000 ч. |

|

480 310 220 140 |

400 270 200 - |

- - 170 - |

370 - 160 - |

340 - 140 - |

||

|

* - данные за 25000 ч. ** - данные за 1000 ч. |

||||||

Приложение В

(справочное)

|

Марка материала |

Температура испытания, °С |

σ1/105, МПа (кгс/мм2) |

Марка материала |

Температура испытания, °С |

σ1/105 МПа (кгс/мм2) |

|

20 [5] |

400 |

103 |

20X13 [5] |

450 |

(12,8) |

|

475 |

(7,6) |

||||

|

450 |

52 |

500 |

(4,8) |

||

|

550 |

(3) |

||||

|

10Х14Г14Н4Т [4] |

600 |

σ1/10 100 |

|||

|

25 [7] |

400 |

110 (11) |

700 |

28 |

|

|

425 |

83 (8,3) |

12Х18Н10Т [4] |

600 - 610 |

75 |

|

|

450 |

55 (5,0) |

|

|

||

|

475 |

36 (3,6) |

45Х14Н14В2М [5] |

600 |

(8) |

|

|

500 |

22 (2,2) |

650 |

(4) |

||

|

40 [5] (закалка 840 - 860 °С, отпуск 600 - 650 °С) |

400 |

103 (10) |

700 |

(1,6) |

|

|

450 |

50 (5) |

31Х19Н9МВБТ [5] |

560 |

(17) |

|

|

500 |

30 (3) |

600 |

(11 - 13) |

||

|

630 |

(9) |

||||

|

40Х [8] (закалка 840 °С, отпуск 560 ° С) |

425 |

Скорость ползучести 10-6 мм/мм/час (12,6) |

650 |

(8 - 10) |

|

|

700 |

(4) |

||||

|

ХН35ВТ [5] |

600 |

180 (18) |

|||

|

540 |

(2,1) |

630 |

150 (15) |

||

|

30ХМА [5] |

425 |

140 (14) |

650 |

130 (13) |

|

|

450 |

110 (11) |

700 |

80 (9) |

||

|

500 |

55 (5,5) |

08Х15Н24В4ТР [5] Закалка 1130 - 1150 °С, старение 730 - 750 °С, 16 часов |

650 |

140 |

|

|

25Х1МФ [8] |

450 |

230 (23) |

750 |

60 |

|

|

475 |

145 (14) |

||||

|

500 |

80 (8) |

||||

|

525 |

53 (5) |

ХН70ВМЮТ [5] |

700 |

(20) |

|

|

550 |

30 (3) |

750 |

(16) |

||

|

20Х1М1Ф1БР [5] |

565 |

120 |

800 |

(8) |

|

|

580 |

95 |

|

|

Приложение Г

(справочное)

Таблица Г.1 - Релаксационная стойкость

|

Марка материала |

Термообработка |

Температура испытания, °С |

σ0,2, МПа (кгс/мм2) |

Остаточное напряжение от, МПа за время, ч |

|||||||||

|

100 |

150 |

500 |

1000 |

2000 |

3000 |

5000* |

6000 |

10000* |

12000* |

||||

|

08Х15Н24В4ТР (ЭП164, ЭИ725А) |

Стабилизация 750 - 850 °С 16 ч, воздух [3] |

550 |

200 250 300 |

- |

- |

- |

190 230 270 |

|

|

|

|

150 200 250 |

- |

|

600 |

200 250 300 |

- |

- |

- |

180 220 270 |

- |

- |

- |

- |

170 200 240 |

- |

||

|

Закалка 1130 - 1150 °С, 2 ч, воздух; старение 730 - 750 °С, 16 ч, воздух [5] |

550 |

(20) |

- |

(15,5 - 19,1) |

(15,4 - 19,1) |

(15,3 - 18,9) |

(15,2 - 16,8) |

- |

(16,3) |

- |

(15,2) |

- |

|

|

(25) |

(21,9 - 23,4) |

(21,8 - 23,4) |

(21,9 - 23,3) |

(21,9 - 23,2) |

(21,6) |

(20,0) |

|||||||

|

(30) |

(27,3) |

(27,3) |

(27,1) |

(26,9) |

(26,5) |

(24,9) |

|||||||

|

600 |

(20) (25) (30) |

- |

(18,5) (22,7) (26,8) |

(18,3) (22,6) (26,6) |

(18,2) (22,4) (26,6) |

(17,9) (21,9) (26,3) |

- |

(17,6) (21,3) (25,6) |

- |

(16,6) (19,8) (24,3) |

- |

||

|

ХН70ВМЮТ (ЭИ765) [4] |

Закалка 1150 °С, 3 ч, масло; старение 800 °С, 20 ч, воздух |

700 |

300 250 200 150 |

250 210 170 120 |

- |

220 185 145 110 |

210 175 135 105 |

- |

190 150 120 90 |

- |

175 135 110 85 |

- |

130 110 90 80 |

|

750 |

300 250 200 150 |

205 175 145 105 |

- |

165 140 120 - |

140 120 105 85 |

123 106 99 75 |

- |

- |

- |

35 32 31 29 |

- |

||

|

800 |

300 250 200 150 |

135 120 95 80 |

- |

88 80 - |

72 70 60 45 |

54 58 50 40 |

- |

- |

- |

- |

- |

||

|

* - экстраполированные значения. |

|||||||||||||

Приложение Д

(справочное)

Таблица Д.1 - Физические свойства материалов при отрицательных температурах [9]

|

Материал |

Коэффициент линейного расширения |

Модуль нормальной упругости |

||

|

Температура, °С |

α⋅106, 1/град |

Температура, °С |

Е⋅10-4, МПа (кгс/мм“) |

|

|

10Г2 |

- |

- |

20 -50 -100 |

(19670) (20410) (20810) |

|

07Х21Г7АН5 |

20 -78 -197 -253 |

15,41 12,83 3,47 минус 0,13 |

20 -78 -197 -253 |

20,2 20,85 21,1 22,3 |

|

10Х14Г14Н4Т |

20 -43 -73 -123 -195 -253 |

14,4 14,2 13,0 11,5 4,8 0,1 |

20 - - - - |

20 - - - - - |

|

12Х18Н10Т |

27 -53 -73 -113 -173 -193 -253 |

16,2 14,9 14,5 13,3 9,2 6,6 0,8 |

27 -33 -73 -193 -253 - - |

20,3 20,4 20,9 21,1 22,3 - - |

|

08Х15Н24В4Т |

27 -53 -73 -113 -173 -193 -253 |

15,6 14,13 13,57 12,19 8,48 6,43 минус 0,15 |

27 - - - - - - |

21,2 - - - - - - |

|

10X11H23T3MP |

20 -75 -125 -186 |

15,2 14,5 10,3 3,5 |

20 -75 - -196 |

18,8 19,5 20,0 20,0 |

|

ЛС59-1 |

20 0 -60 -80 -100 -160 -180 -196 |

20,9 20,8 20,4 19,8 18,4 16,2 15,2 14,0 |

20 - - - - - - - |

(10500) - - - - - - - |

|

БрАЖМц 10-3-1,5 |

20 0 -60 -80 -100 -160 -180 -196 |

17,0 16,5 15,1 14,8 14,5 13,6 13,0 12,0 |

20 -40 -80 -180 - - - |

(10400) (10600) (11500) (11500) - - - - |

Приложение Е

(справочное)

Таблица Е.1 - Модуль упругости Е, ГПа (Е⋅104 кгс/мм2)

|

Группы сталей, сплавов |

Марка стали или сплава |

Модуль упругости Е, ГПа (Е⋅104 кгс/мм2) при температуре Т, °С |

||||||||||||||

|

20 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

||

|

1[1] |

Ст3, 20, 25 |

200 (2,04) |

197 (2,01) |

195 (1,99) |

192 (1,96) |

190 (1,94) |

185 (1,88) |

180 (1,84) |

175 (1,79) |

170 (1,79) |

165 (1,65) |

160 (1,63) |

- |

- |

- |

- |

|

2[1] |

35,40 |

210 (2,14) |

207 (2,11) |

205 (2,09) |

150 (2,04) |

195 (1,99) |

190 (1,94) |

185 (1,88) |

180 (1,84) |

175 (1,79) |

167 (1,70) |

160 (1,63) |

- |

- |

- |

- |

|

3 [1] |

12Х1МФ, 09Г2С, 20Х1М1Ф1БР |

210 (2,14) |

207 (2,11) |

205 (2,09) |

202 (2,06) |

200 (2,04) |

197 (2,01) |

195 (1,99) |

190 (1.94) |

185 (1,88) |

180 (1,84) |

175 (1,79) |

170 (1,73) |

165 (1,68) |

- |

- |

|

4 [1] |

35Х, 40Х, 30ХМА, 35ХМ, 25X1МФ, 38ХН3МФА, 07Х16Н4Б |

215 (2,19) |

212 (2,16) |

210 (2,14) |

207 (2,11) |

205 (2,09) |

202 (2,06) |

200 (2,04) |

195 (1,99) |

190 (1,94) |

185 (1,88) |

180 (1,84) |

175 (1,79) |

170 (1,73) |

- |

- |

|

5 [1] |

20X13, 14Х17Н2 |

220 (2,24) |

217 (2,21) |

215 (2,19) |

212 (2,16) |

210 (2,14) |

205 (2,09) |

200 (2,04) |

195 (1,99) |

190 (1,94) |

185 (1,88) |

180 (1,84) |

175 (1,79) |

170 (1,73) |

- |

- |

|

6[1] |

08Х18Н10Т, 12X18Н9Т, 12Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T, 45Х14Н14В2М, ХН35ВТ, ХН35ВТ-ВД, 31Х19Н9МВБТ |

205 (2,09) |

202 (2,06) |

200 (2,04) |

195 (1,99) |